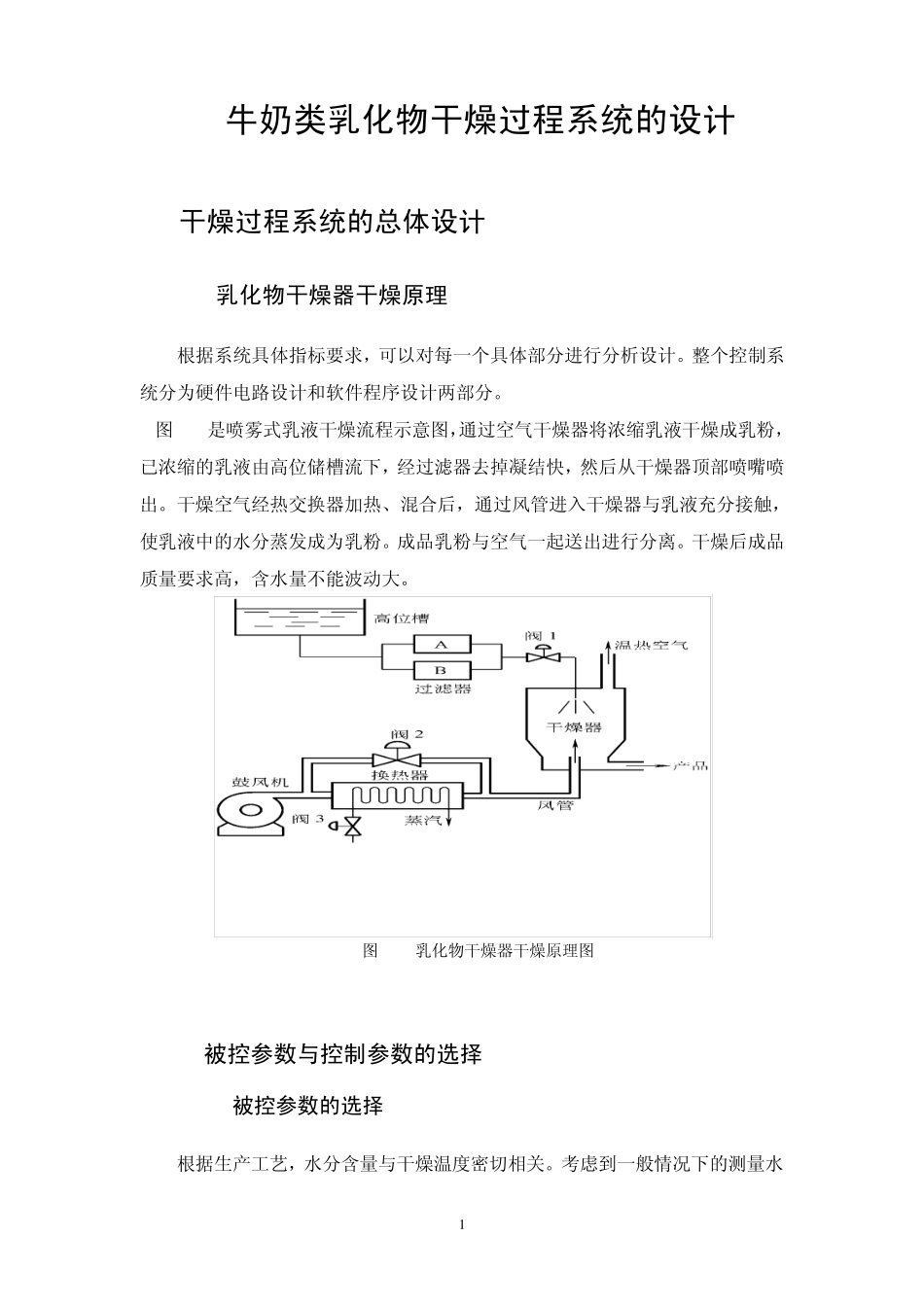

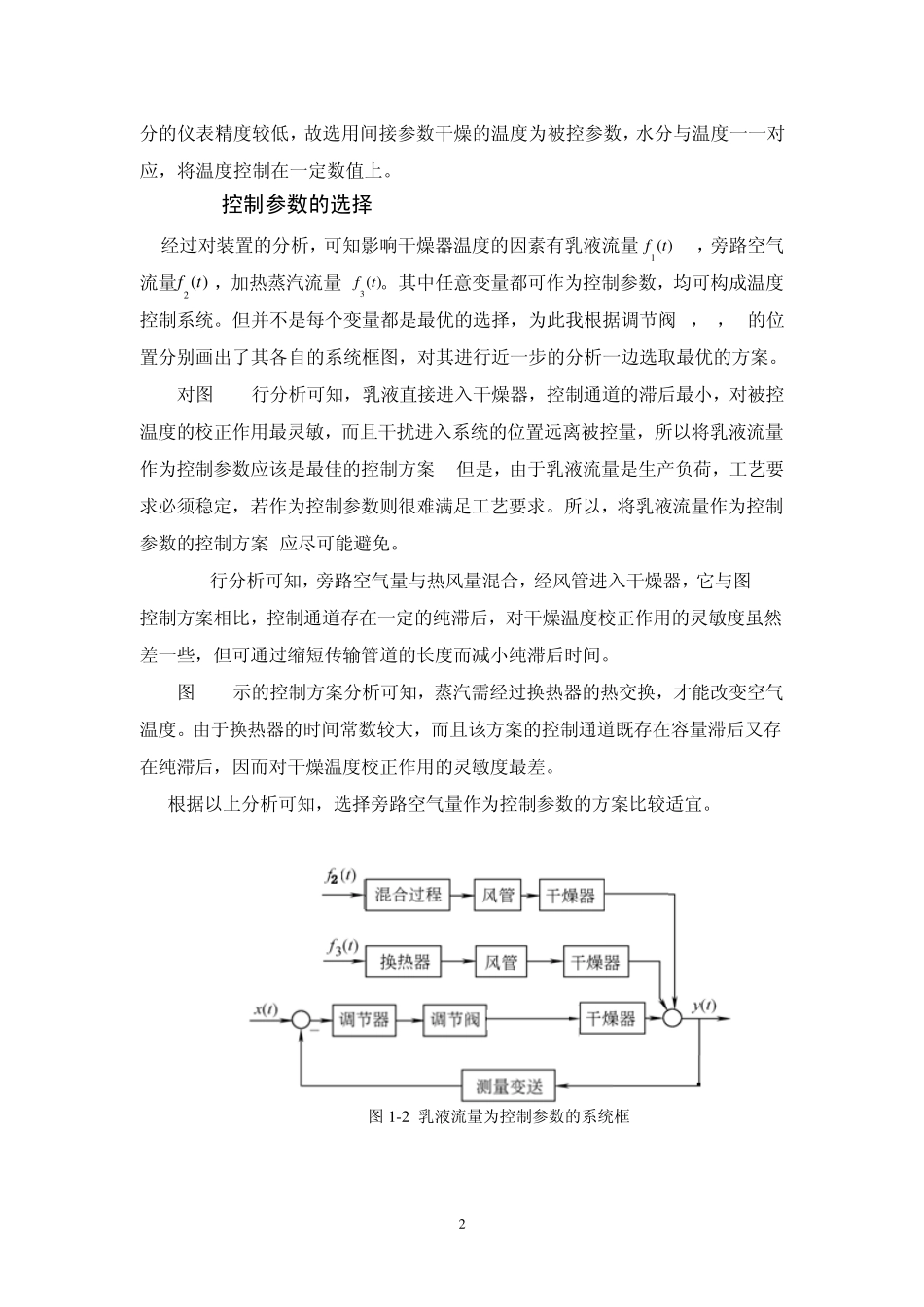

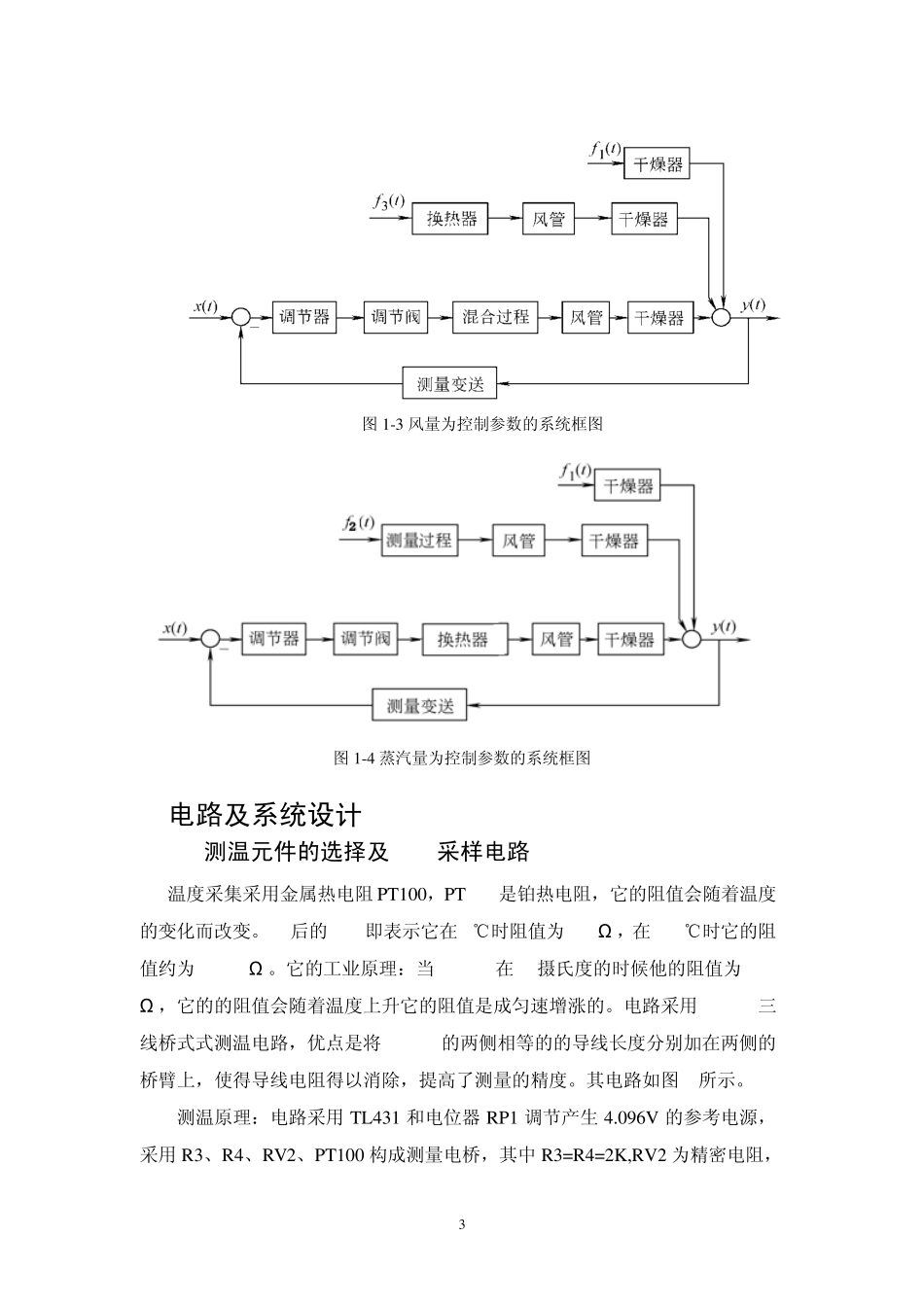

1 牛奶类乳化物干燥过程系统的设计 1.干燥过程系统的总体设计 1.1乳化物干燥器干燥原理 根据系统具体指标要求,可以对每一个具体部分进行分析设计。整个控制系统分为硬件电路设计和软件程序设计两部分。 图2.1是喷雾式乳液干燥流程示意图,通过空气干燥器将浓缩乳液干燥成乳粉,已浓缩的乳液由高位储槽流下,经过滤器去掉凝结快,然后从干燥器顶部喷嘴喷出。干燥空气经热交换器加热、混合后,通过风管进入干燥器与乳液充分接触,使乳液中的水分蒸发成为乳粉。成品乳粉与空气一起送出进行分离。干燥后成品质量要求高,含水量不能波动大。 图1-1 乳化物干燥器干燥原理图 1.2被控参数与控制参数的选择 1.2.1被控参数的选择 根据生产工艺,水分含量与干燥温度密切相关。考虑到一般情况下的测量水 2 分的仪表精度较低,故选用间接参数干燥的温度为被控参数,水分与温度一一对应,将温度控制在一定数值上。 1.2.2控制参数的选择 经过对装置的分析,可知影响干燥器温度的因素有乳液流量 ,旁路空气流量 ,加热蒸汽流量 。其中任意变量都可作为控制参数,均可构成温度控制系统。但并不是每个变量都是最优的选择,为此我根据调节阀 1,2,3的位置分别画出了其各自的系统框图,对其进行近一步的分析一边选取最优的方案。 1.对图 1-2行分析可知,乳液直接进入干燥器,控制通道的滞后最小,对被控温度的校正作用最灵敏,而且干扰进入系统的位置远离被控量,所以将乳液流量作为控制参数应该是最佳的控制方案 ;但是,由于乳液流量是生产负荷,工艺要求必须稳定,若作为控制参数则很难满足工艺要求。所以,将乳液流量作为控制参数的控制方案 应尽可能避免。 2.1-3行分析可知,旁路空气量与热风量混合,经风管进入干燥器,它与图 1-1控制方案相比,控制通道存在一定的纯滞后,对干燥温度校正作用的灵敏度虽然差一些,但可通过缩短传输管道的长度而减小纯滞后时间。 3.图 1-4示的控制方案分析可知,蒸汽需经过换热器的热交换,才能改变空气温度。由于换热器的时间常数较大,而且该方案的控制通道既存在容量滞后又存在纯滞后,因而对干燥温度校正作用的灵敏度最差。 根据以上分析可知,选择旁路空气量作为控制参数的方案比较适宜。 图 1 -2 乳液流量为控制参数的系统框 )(1 tf2 ( )f t3 ( )f t 3 图1-3 风量为控制参数的系统框图 图1-4 蒸汽量为控制参数的系统框图 2.电路及系统设计 2.1测温元件的选择及A/D采样电路 ...