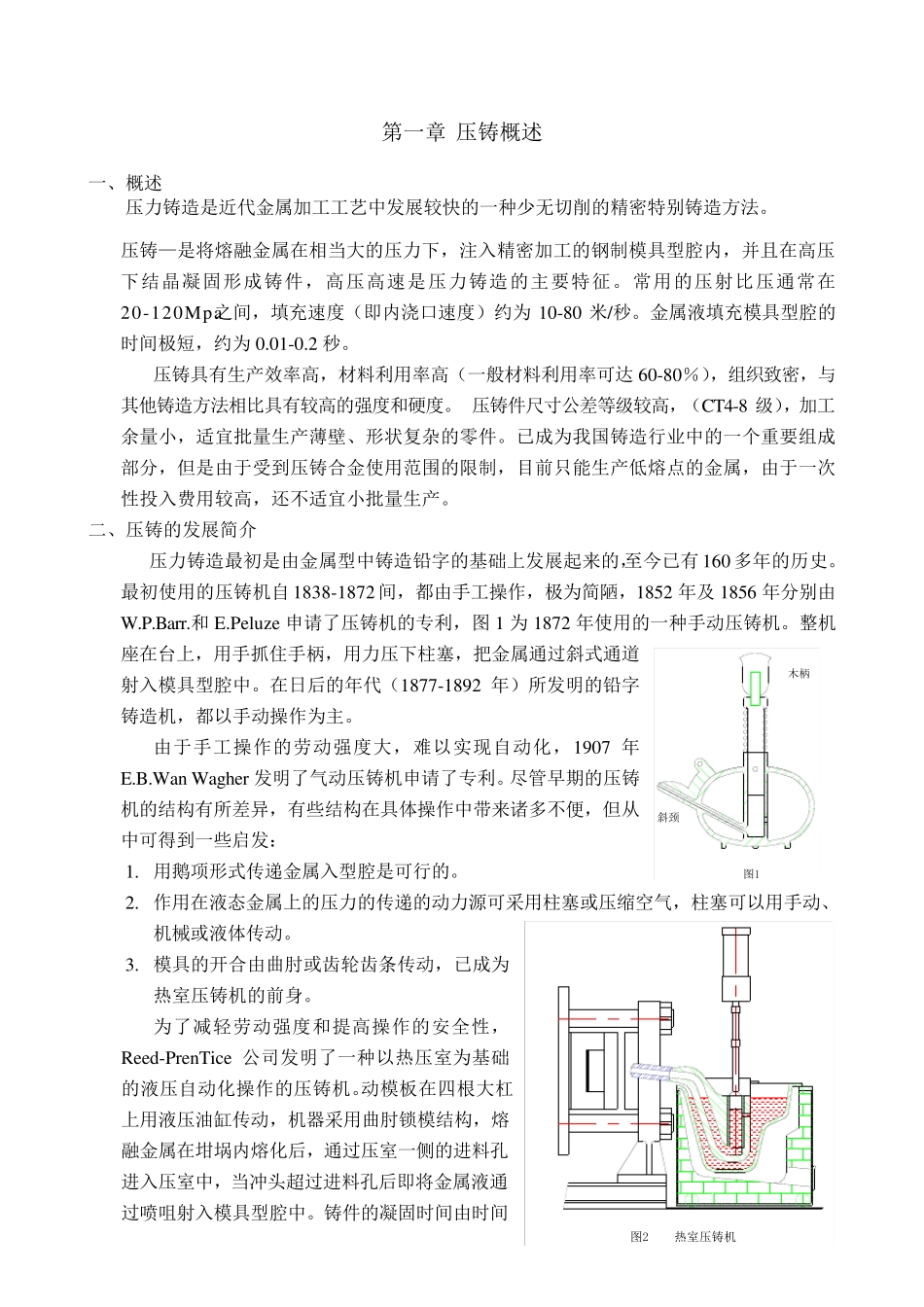

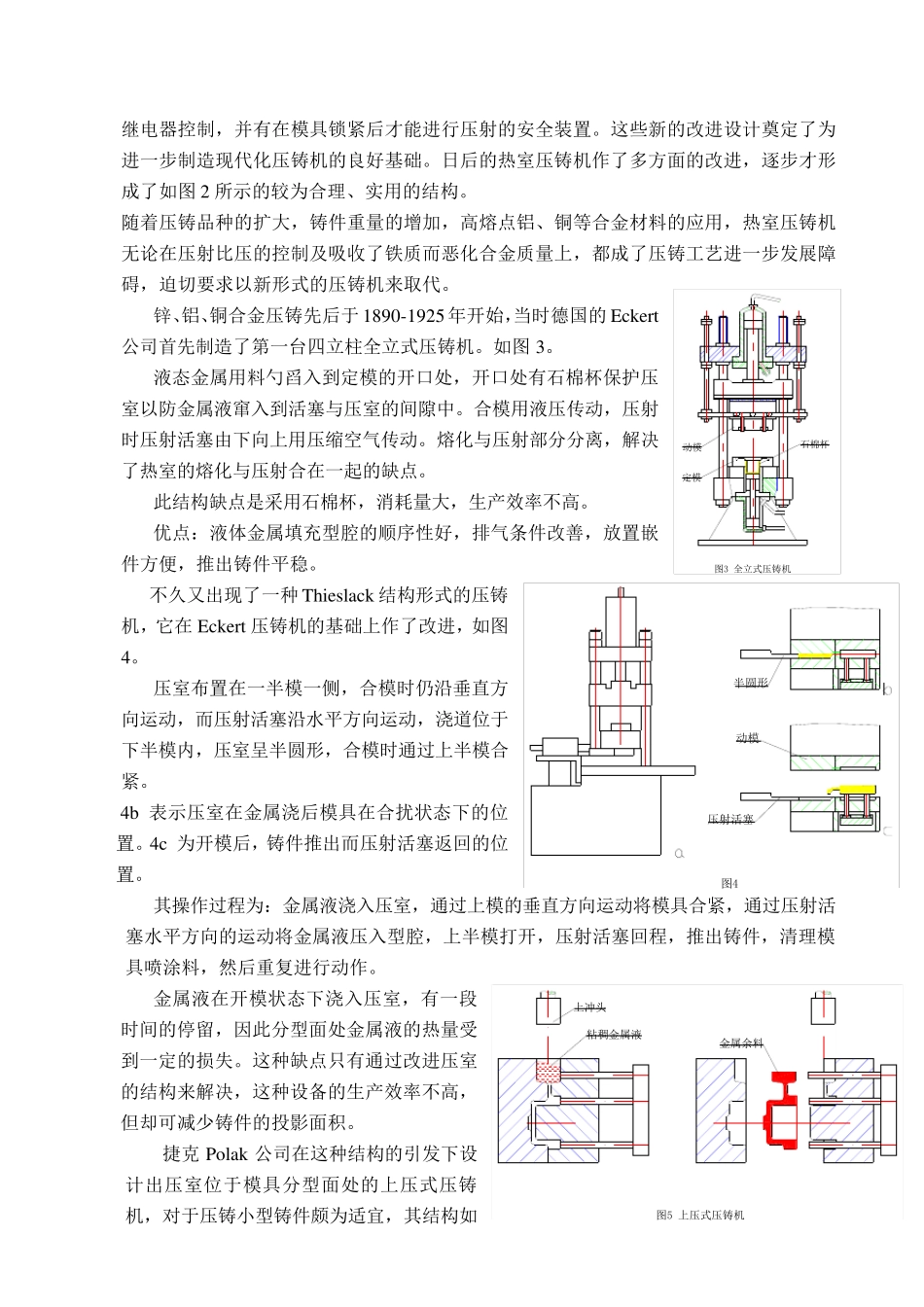

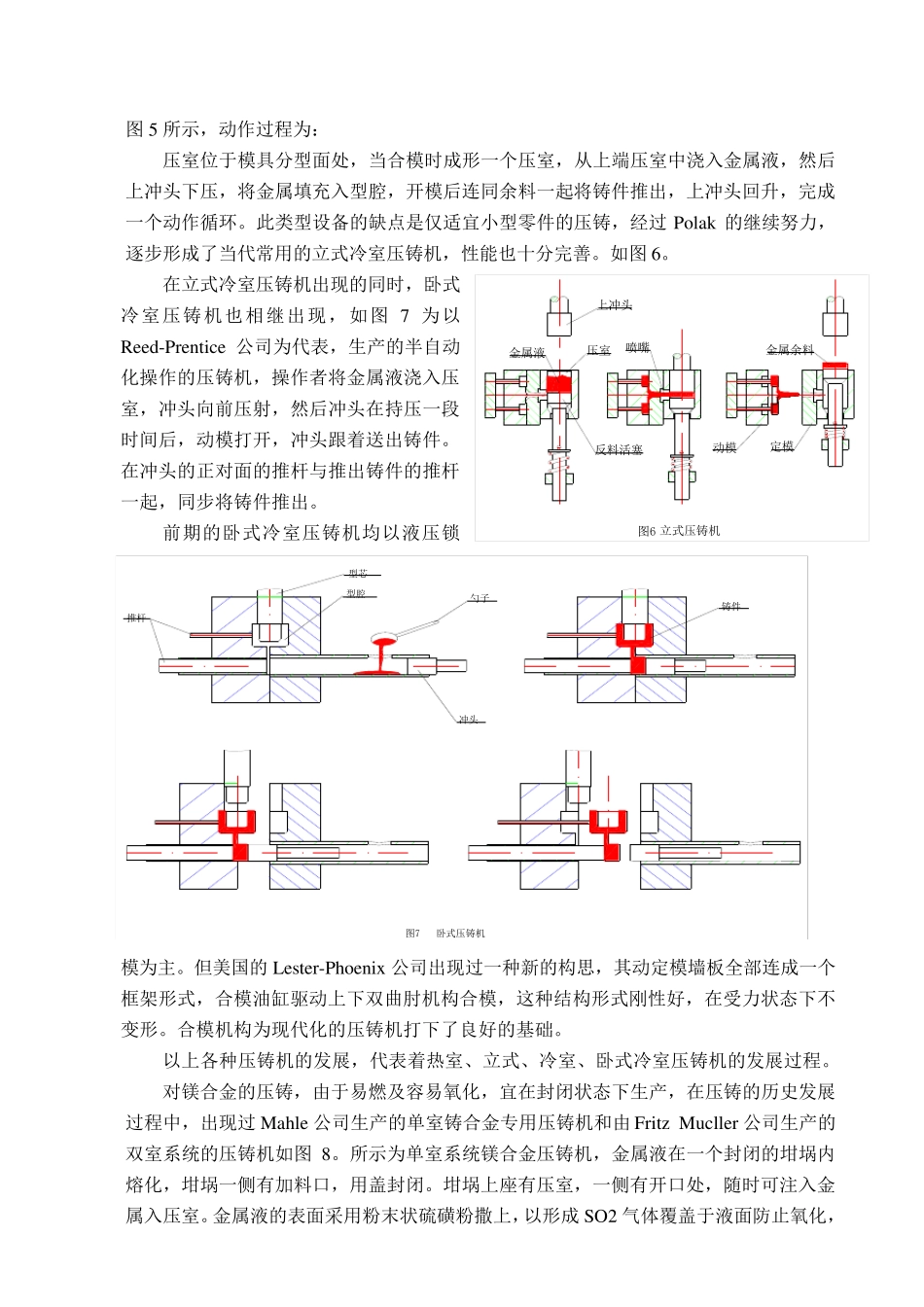

斜颈木柄图1热室压铸机图2第一章 压铸概述 一、概述 压力铸造是近代金属加工工艺中发展较快的一种少无切削的精密特别铸造方法。 压铸—是将熔融金属在相当大的压力下,注入精密加工的钢制模具型腔内,并且在高压下结晶凝固形成铸件,高压高速是压力铸造的主要特征。常用的压射比压通常在20-120Mpa之间,填充速度(即内浇口速度)约为 10-80 米/秒。金属液填充模具型腔的时间极短,约为 0.01-0.2 秒。 压铸具有生产效率高,材料利用率高(一般材料利用率可达 60-80%),组织致密,与其他铸造方法相比具有较高的强度和硬度。压铸件尺寸公差等级较高,(CT4-8 级),加工余量小,适宜批量生产薄壁、形状复杂的零件。已成为我国铸造行业中的一个重要组成部分,但是由于受到压铸合金使用范围的限制,目前只能生产低熔点的金属,由于一次性投入费用较高,还不适宜小批量生产。 二、压铸的发展简介 压力铸造最初是由金属型中铸造铅字的基础上发展起来的,至今已有 160 多年的历史。最初使用的压铸机自 1838-1872 间,都由手工操作,极为简陋,1852 年及 1856 年分别由W.P.Barr.和 E.Peluze 申请了压铸机的专利,图1 为 1872 年使用的一种手动压铸机。整机座在台上,用手抓住手柄,用力压下柱塞,把金属通过斜式通道射入模具型腔中。在日后的年代(1877-1892 年)所发明的铅字铸造机,都以手动操作为主。 由于手工操作的劳动强度大,难以实现自动化,1907 年E.B.Wan Wagher 发明了气动压铸机申请了专利。尽管早期的压铸机的结构有所差异,有些结构在具体操作中带来诸多不便,但从中可得到一些启发: 1. 用鹅项形式传递金属入型腔是可行的。 2. 作用在液态金属上的压力的传递的动力源可采用柱塞或压缩空气,柱塞可以用手动、机械或液体传动。 3. 模具的开合由曲肘或齿轮齿条传动,已成为热室压铸机的前身。 为了减轻劳动强度和提高操作的安全性,Reed-PrenTice 公司发明了一种以热压室为基础的液压自动化操作的压铸机。动模板在四根大杠上用液压油缸传动,机器采用曲肘锁模结构,熔融金属在坩埚内熔化后,通过压室一侧的进料孔进入压室中,当冲头超过进料孔后即将金属液通过喷咀射入模具型腔中。铸件的凝固时间由时间 图4半圆形压射活塞动模图5 上压式压铸机上冲头粘稠金属液金属余料全立式压铸机图3石棉杯动模定模继电器控制,并有在模具锁紧后才能进行压射的安全装置。这些新的改进设计奠定了为进一步制造现代化...