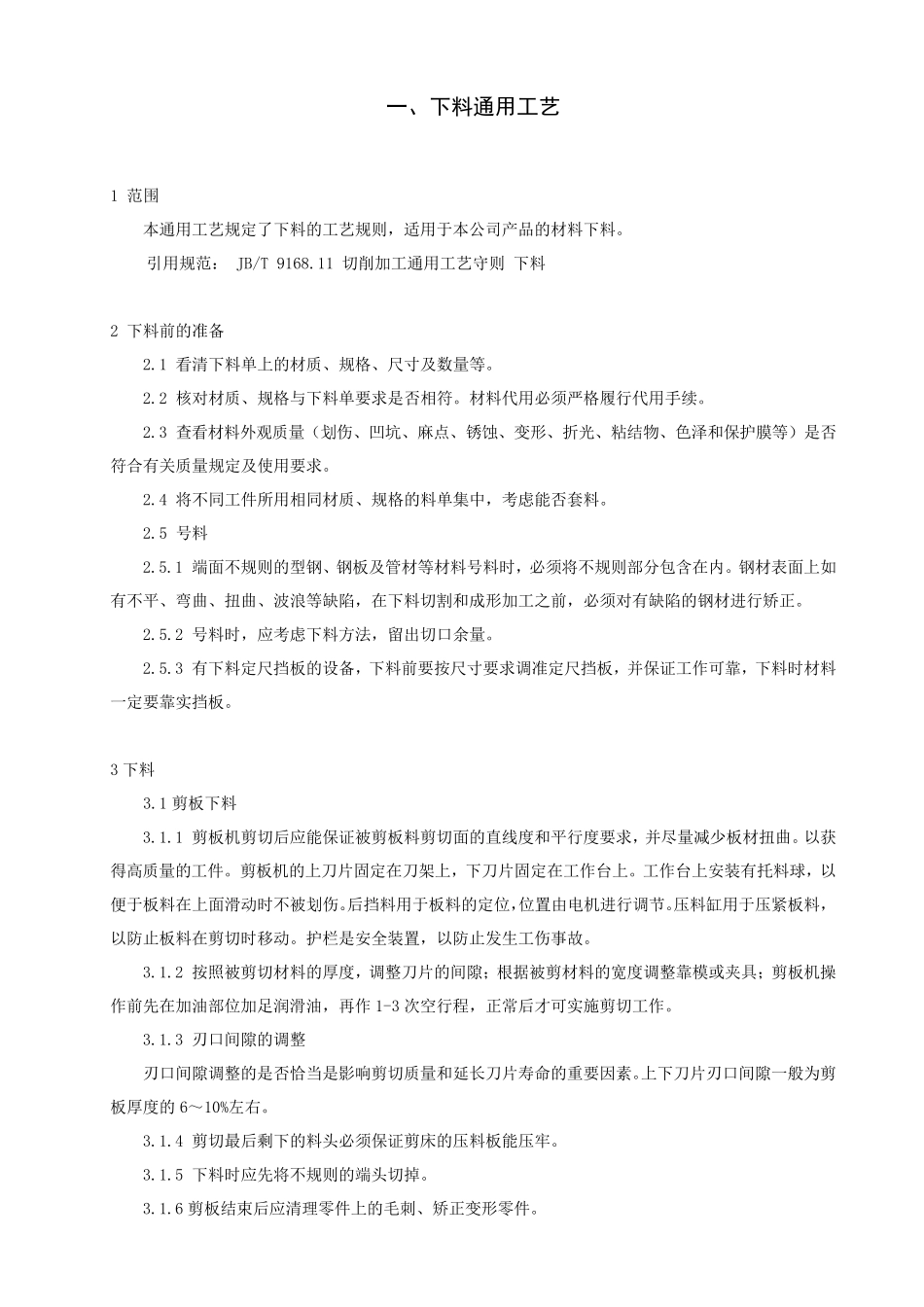

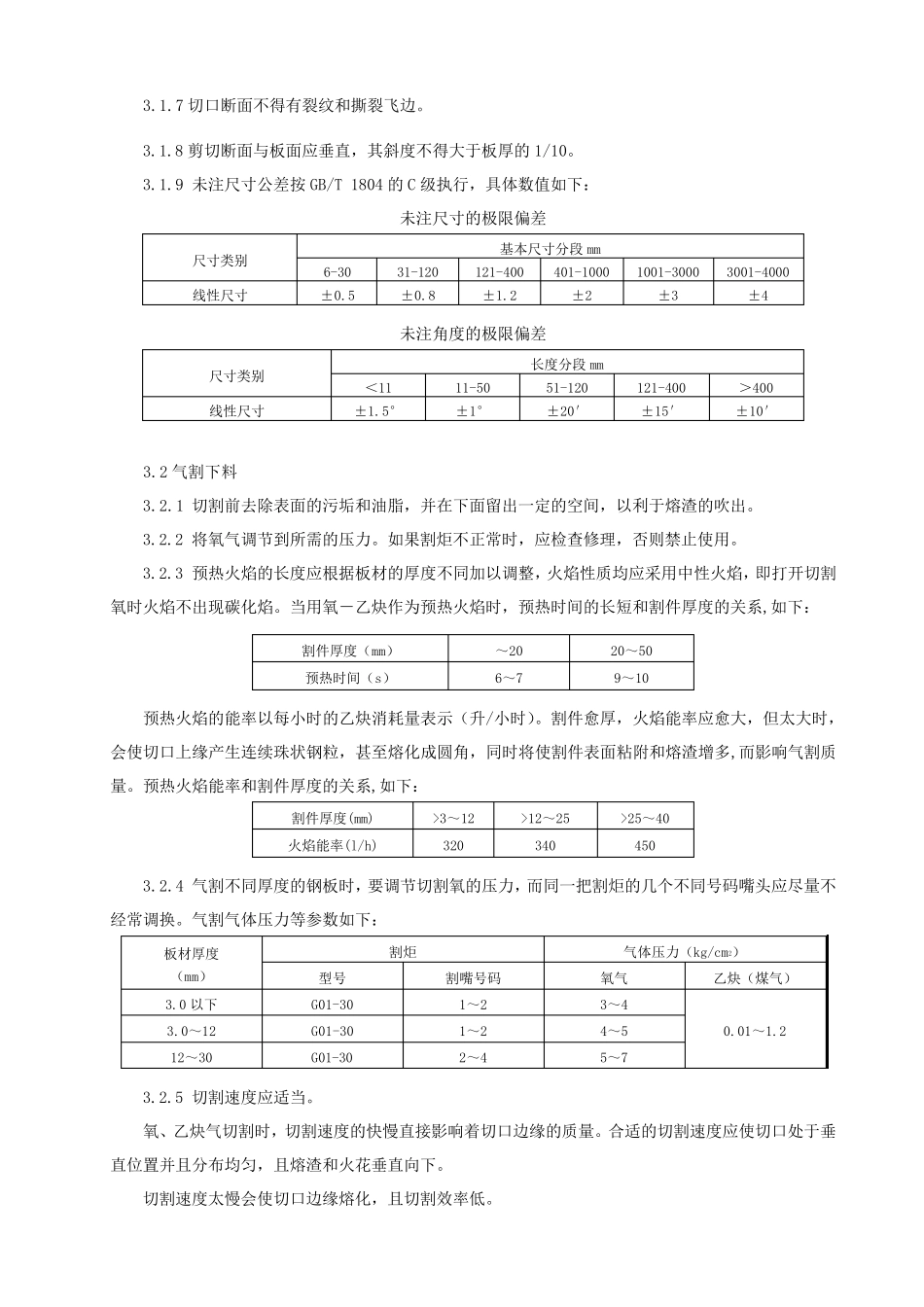

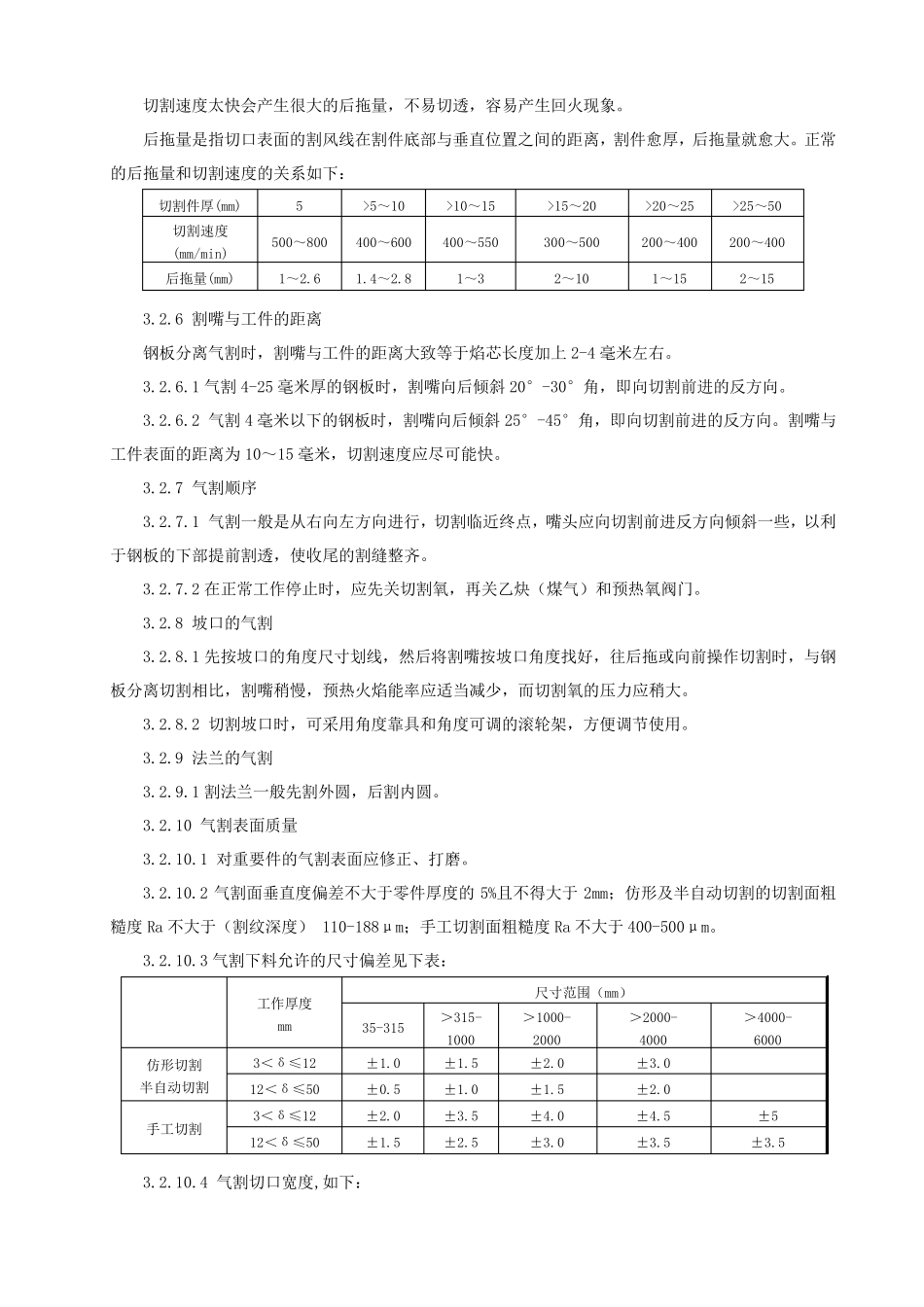

一、下料通用工艺 1 范围 本通用工艺规定了下料的工艺规则,适用于本公司产品的材料下料。 引用规范: JB/T 9168.11 切削加工通用工艺守则 下料 2 下料前的准备 2.1 看清下料单上的材质、规格、尺寸及数量等。 2.2 核对材质、规格与下料单要求是否相符。材料代用必须严格履行代用手续。 2.3 查看材料外观质量(划伤、凹坑、麻点、锈蚀、变形、折光、粘结物、色泽和保护膜等)是否符合有关质量规定及使用要求。 2.4 将不同工件所用相同材质、规格的料单集中,考虑能否套料。 2.5 号料 2.5.1 端面不规则的型钢、钢板及管材等材料号料时,必须将不规则部分包含在内。钢材表面上如有不平、弯曲、扭曲、波浪等缺陷,在下料切割和成形加工之前,必须对有缺陷的钢材进行矫正。 2.5.2 号料时,应考虑下料方法,留出切口余量。 2.5.3 有下料定尺挡板的设备,下料前要按尺寸要求调准定尺挡板,并保证工作可靠,下料时材料一定要靠实挡板。 3 下料 3.1 剪板下料 3.1.1 剪板机剪切后应能保证被剪板料剪切面的直线度和平行度要求,并尽量减少 板材扭曲。以 获得 高 质量的工件。剪板机的上刀 片 固 定在刀 架 上,下刀 片 固 定在工作台 上。工作台 上安 装 有托 料球 ,以便 于板料在上面滑 动 时不被划伤。后挡料用于板料的定位 ,位 置 由 电 机进行调节 。压 料缸 用于压 紧 板料,以 防 止 板料在剪切时移 动 。护栏 是安 全 装 置 ,以 防 止 发 生 工伤事 故 。 3.1.2 按照 被剪切材料的厚 度,调整 刀 片 的间 隙 ; 根 据 被剪材料的宽 度调整 靠模 或 夹 具 ; 剪板机操作前先 在加油 部位 加足 润 滑 油 ,再 作1-3 次 空 行程 ,正常 后才 可实施 剪切工作。 3.1.3 刃 口间 隙 的调整 刃 口间 隙 调整 的是否恰 当 是影 响 剪切质量和延 长 刀 片 寿 命 的重 要因 素 。上下刀 片 刃 口间 隙 一般 为 剪板厚 度的6~ 10%左 右 。 3.1.4 剪切最 后剩 下的料头 必须保证剪床 的压 料板能压 牢 。 3.1.5 下料时应先 将不规则的端头 切掉 。 3.1.6 剪板结束 后应清理 零 件上的毛 刺 、矫正变形零 件。 3.1.7 切口断面不得有裂纹和撕裂飞边。 3.1.8 剪切断面与板面应垂直,其斜度不得大于板厚的1/10。 3.1.9 未注尺寸公差按GB/T 1804 的C 级执行,具体数值如下...