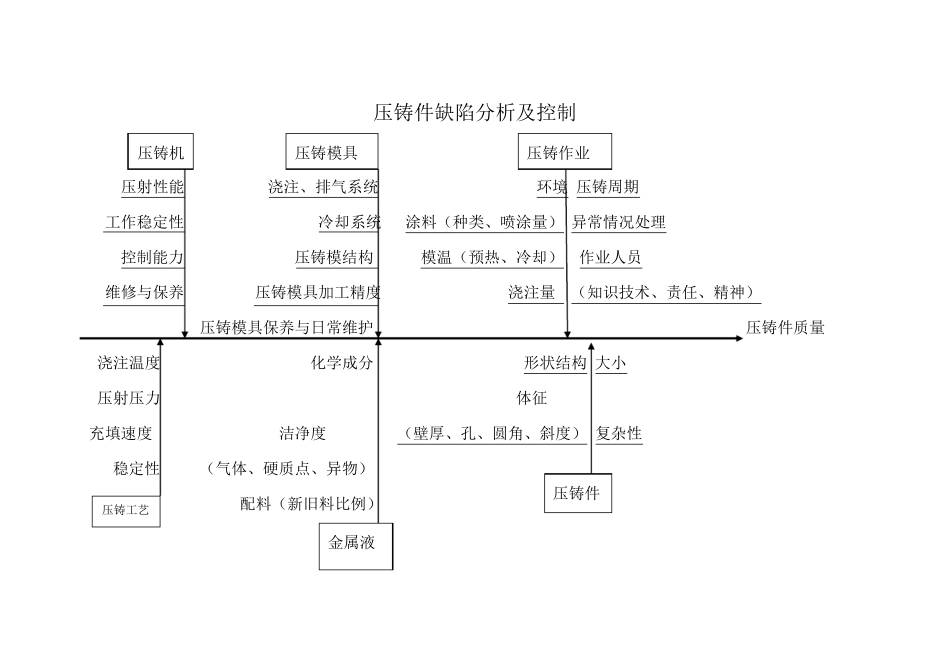

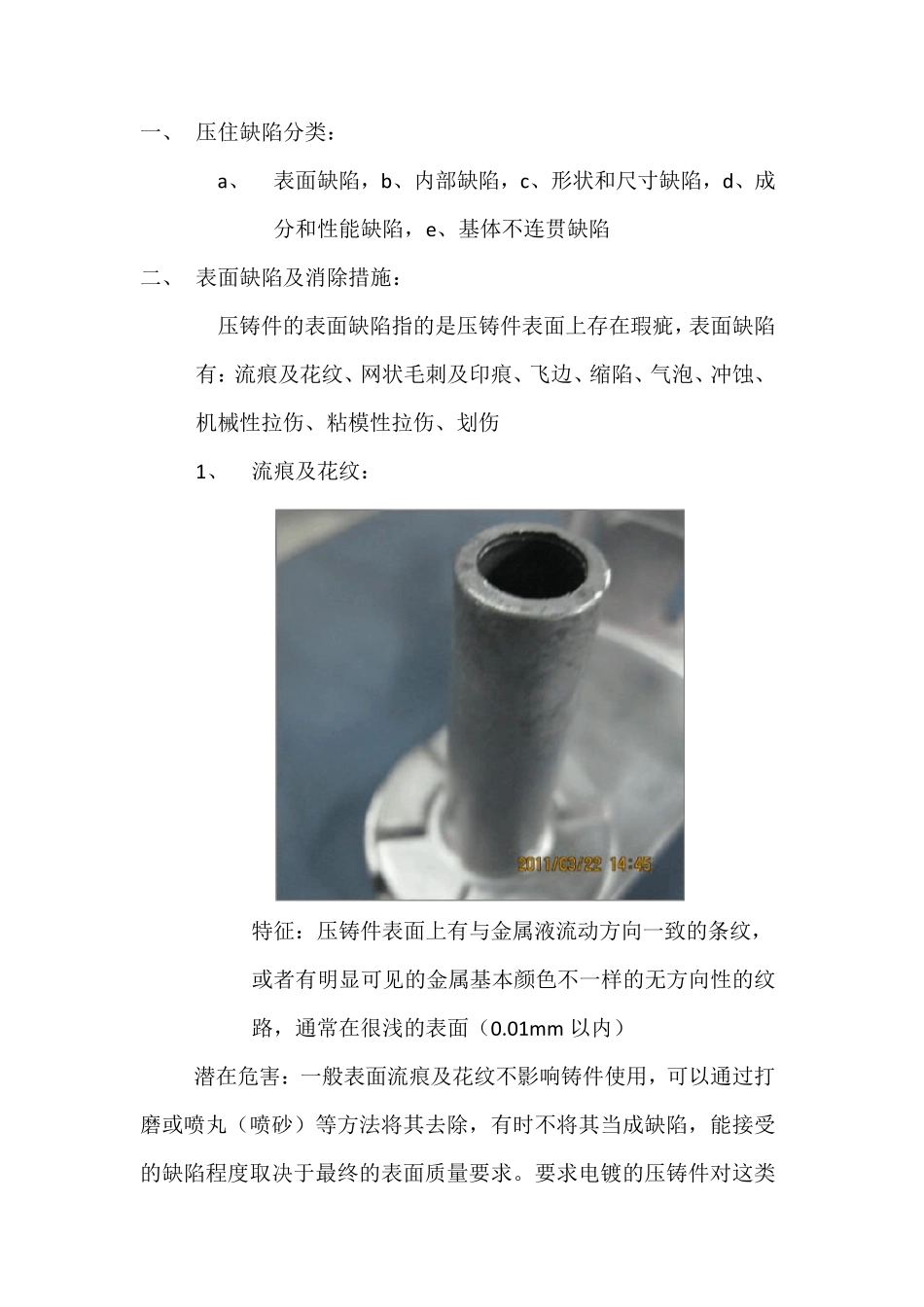

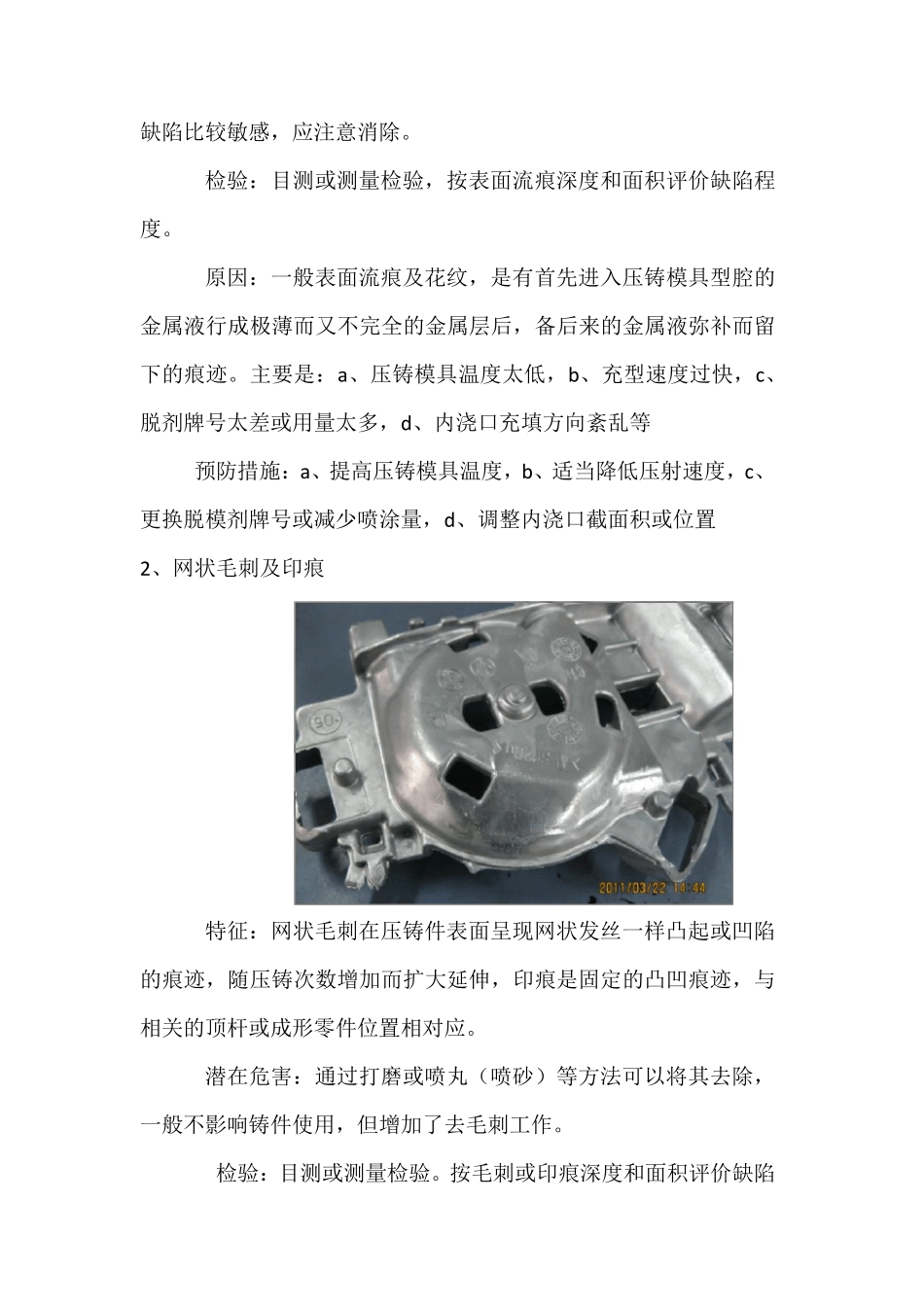

压铸件缺陷分析及控制 压射性能 浇注、排气系统 环境 压铸周期 工作稳定性 冷却系统 涂料(种类、喷涂量) 异常情况处理 控制能力 压铸模结构 模温(预热、冷却) 作业人员 维修与保养 压铸模具加工精度 浇注量 (知识技术、责任、精神) 压铸模具保养与日常维护 压铸件质量 浇注温度 化学成分 形状结构 大小 压射压力 体征 充填速度 洁净度 (壁厚、孔、圆角、斜度) 复杂性 稳定性 (气体、硬质点、异物) 配料(新旧料比例) 压铸机 压铸模具 压铸作业 压铸工艺 金属液 压铸件 一、 压住缺陷分类: a、 表面缺陷,b、内部缺陷,c、形状和尺寸缺陷,d、成分和性能缺陷,e、基体不连贯缺陷 二、 表面缺陷及消除措施: 压铸件的表面缺陷指的是压铸件表面上存在瑕疵,表面缺陷有:流痕及花纹、网状毛刺及印痕、飞边、缩陷、气泡、冲蚀、机械性拉伤、粘模性拉伤、划伤 1、 流痕及花纹: 特征:压铸件表面上有与金属液流动方向一致的条纹, 或者有明显可见的金属基本颜色不一样的无方向性的纹路,通常在很浅的表面(0.01m m 以内) 潜在危害:一般表面流痕及花纹不影响铸件使用,可以通过打磨或喷丸(喷砂)等方法将其去除,有时不将其当成缺陷,能接受的缺陷程度取决于最终的表面质量要求。要求电镀的压铸件对这类 缺陷比较敏感,应注意消除。 检验:目测或测量检验,按表面流痕深度和面积评价缺陷程度。 原因:一般表面流痕及花纹,是有首先进入压铸模具型腔的金属液行成极薄而又不完全的金属层后,备后来的金属液弥补而留下的痕迹。主要是:a、压铸模具温度太低,b、充型速度过快,c、脱剂牌号太差或用量太多,d、内浇口充填方向紊乱等 预防措施:a、提高压铸模具温度,b、适当降低压射速度,c、更换脱模剂牌号或减少喷涂量,d、调整内浇口截面积或位置 2、网状毛刺及印痕 特征:网状毛刺在压铸件表面呈现网状发丝一样凸起或凹陷的痕迹,随压铸次数增加而扩大延伸,印痕是固定的凸凹痕迹,与相关的顶杆或成形零件位置相对应。 潜在危害:通过打磨或喷丸(喷砂)等方法可以将其去除,一般不影响铸件使用,但增加了去毛刺工作。 检验:目测或测量检验。按毛刺或印痕深度和面积评价缺陷 程度。 原因:网状毛刺主要是有由模具表面龟裂纹 形成,金属液充入型腔后,在压力作用下窜入龟裂纹中,凝固后形成的网状毛刺,如果金属液温度过高或压铸模具温度过高,会加重。 措施:a、消除压铸模...