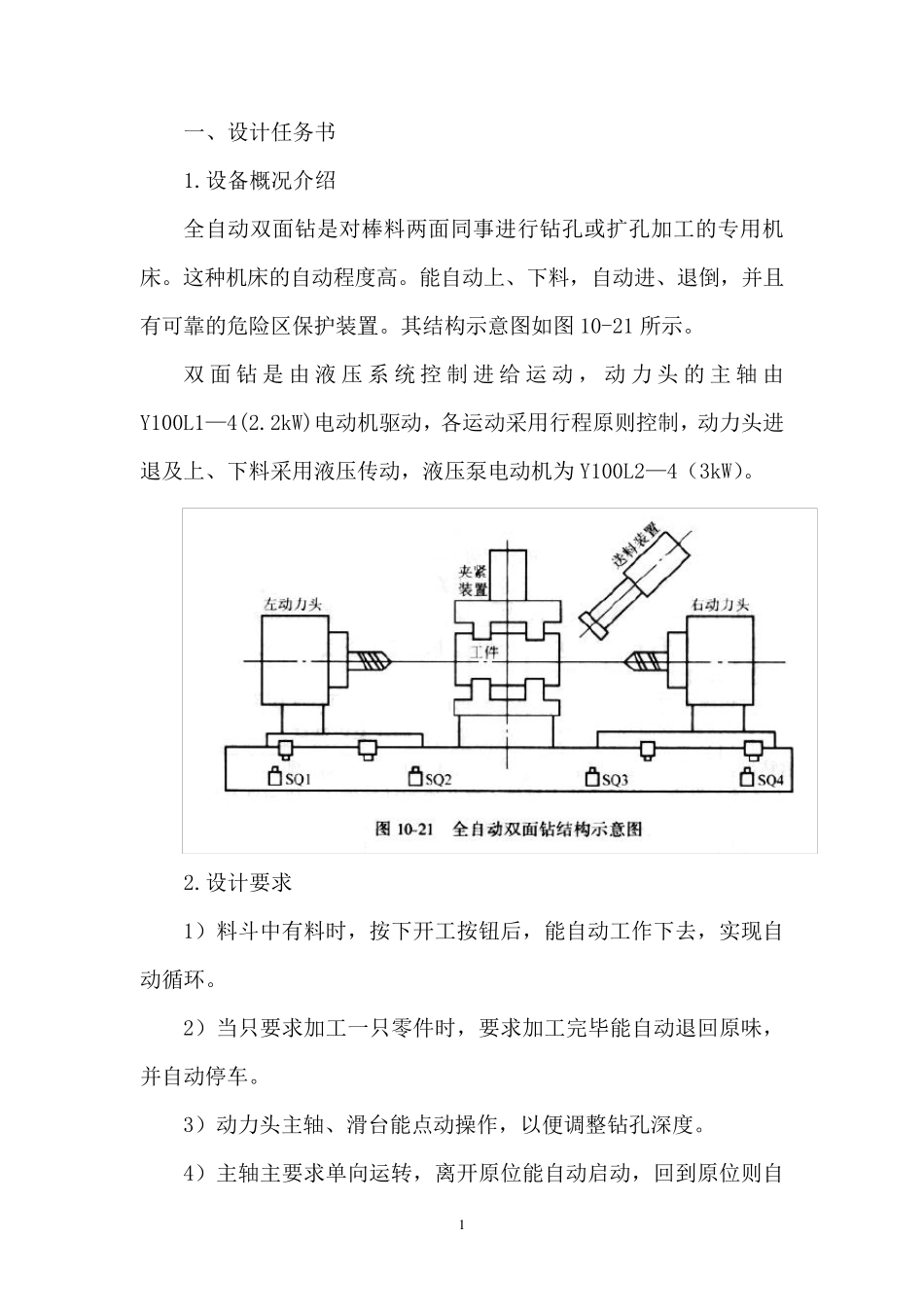

1 一、设计任务书 1.设备概况介绍 全自动双面钻是对棒料两面同事进行钻孔或扩孔加工的专用机床。这种机床的自动程度高。能自动上、下料,自动进、退倒,并且有可靠的危险区保护装置。其结构示意图如图10-21 所示。 双面钻是由液压系统控制进给运动,动力头的主轴由Y100L1—4(2.2kW)电动机驱动,各运动采用行程原则控制,动力头进退及上、下料采用液压传动,液压泵电动机为 Y100L2—4(3kW)。 2.设计要求 1)料斗中有料时,按下开工按钮后,能自动工作下去,实现自动循环。 2)当只要求加工一只零件时,要求加工完毕能自动退回原味,并自动停车。 3)动力头主轴、滑台能点动操作,以便调整钻孔深度。 4)主轴主要求单向运转,离开原位能自动启动,回到原位则自2 动停止。 5)单机操作能进行一面加工,并且能实现自动循环。 6)具有紧急停止和危险区保护环节。 7)具有必要的显示、保护、连锁环节。 3 二、设计过程 1 .主电路设计 1)由接触器 KM1,KM2,KM3,KM4 分别控制液压泵电动机、冷气泵电动机、主电动机的运转 2)由熔断器 FU1,FU2,FU3,FU4 实现短路保护,由热继电器 FR1,FR2,FR3 实现过载保护; 3)由隔离开关 QF 作为电源控制; 4)为保证准确停位,并考虑前进与后退运动均由同一型号的电动机拖动,故停车时可采用一直流电源实现能耗制动,直流电源可采用低压交流电源经单相桥式整流得到,能耗制动由接触器 KM4 控制。 (二)控制电源的设计 控制电源采用 110v交流电压、照明灯采用 24v电压、指示灯采用 6v电压,查《简明电工手册》,选用型号为 110 的变压器 4 (三)控制电路的设计 (1)电机控制电路的设计: 1)油泵和冷却泵的运转情况分别由KM1,KM2 控制,并且使用基本的“启—保—停”的控制电路;油泵电机的开关分别为 SB8 和SB10,冷却泵的开关分别为 SB7 和SB9。 2)为保证两台电动机同时启动,同时停车,两台同型号的动力头电动机的运转由一个接触器 KM3 控制,其中能耗制动过程由KM4控制,制动时间由时间继电器 KT 来确定;过载保护由FR3 常闭触头5 串在动力头及能耗控制回路中实现;SB5 为启动按钮,SB6 为停止按钮。 (2)电磁阀控制电路的设计: (电磁阀控制) 6 (中间继电器) 由于电磁阀无自锁功能,故引入中间继电器,由于加工工程工步数N=6,故选用中间继电器个数 ,通电域m =3(传递电磁阀工步数),继电器成菱形。其动作表如下表所示: YV1 YV2 YV3...