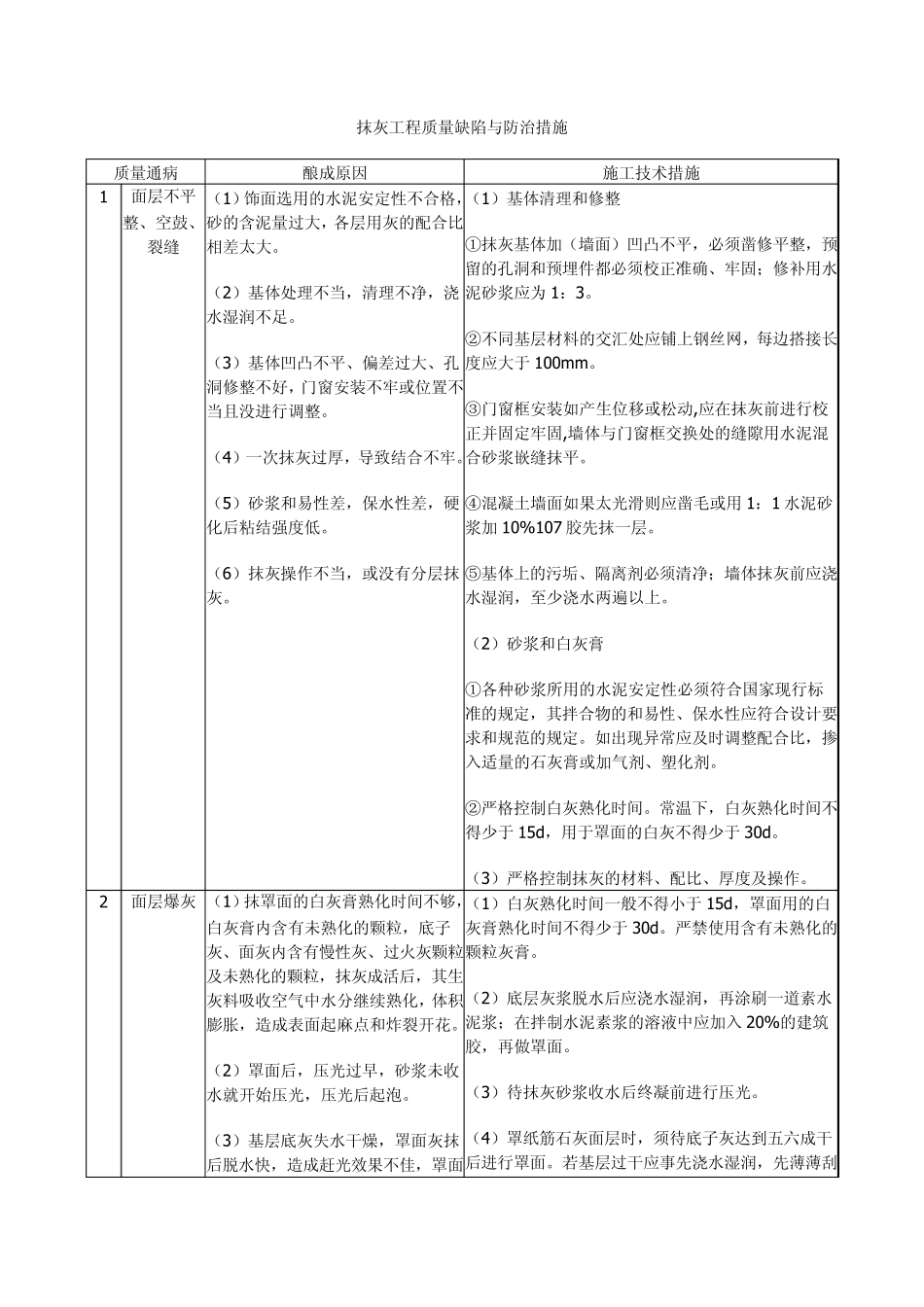

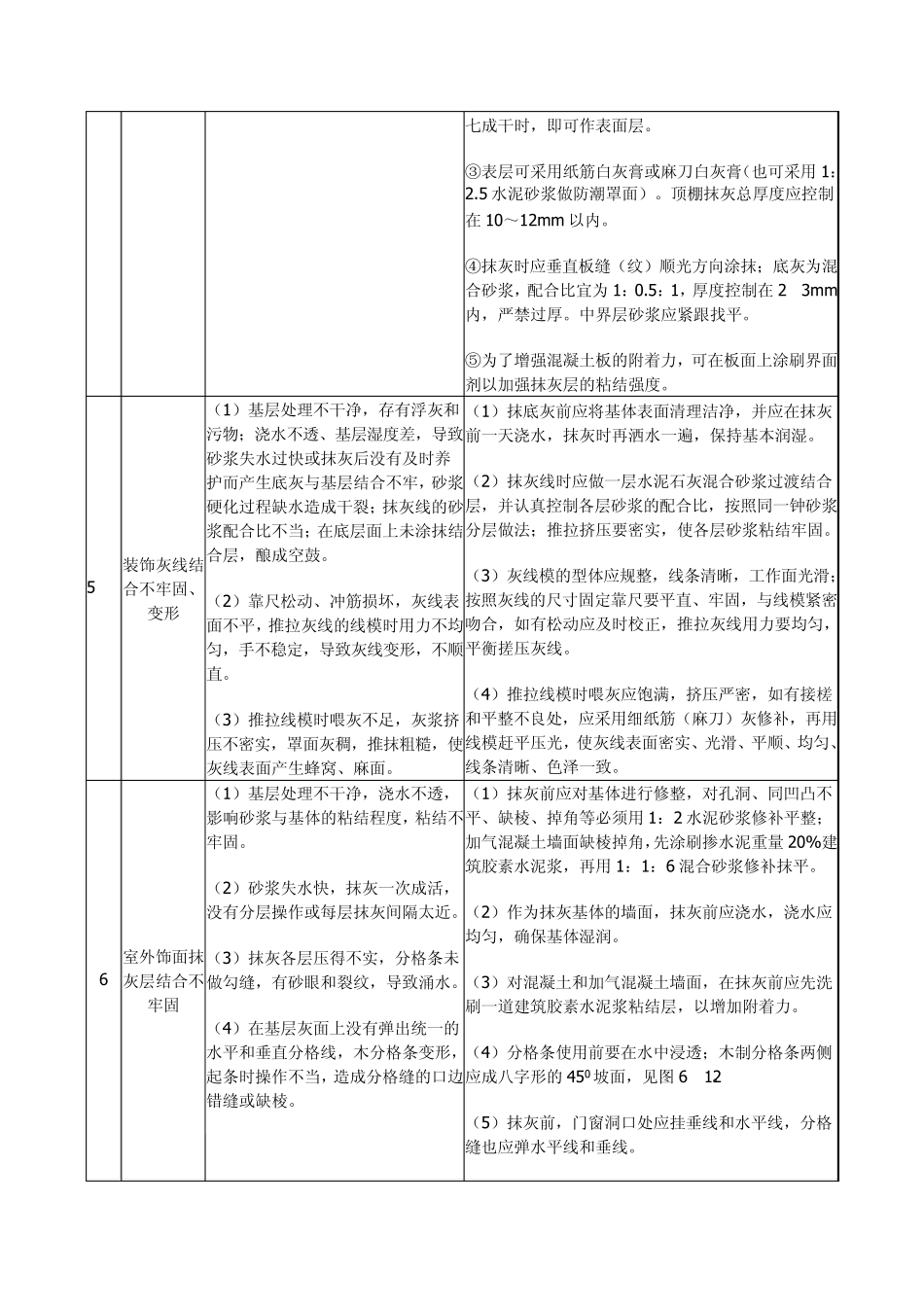

抹灰工程质量缺陷与防治措施 质量通病 酿成原因 施工技术措施 1 面层不平整、空鼓、裂缝 (1)饰面选用的水泥安定性不合格,砂的含泥量过大,各层用灰的配合比相差太大。 (2)基体处理不当,清理不净,浇水湿润不足。 (3)基体凹凸不平、偏差过大、孔洞修整不好,门窗安装不牢或位置不当且没进行调整。 (4)一次抹灰过厚,导致结合不牢。 (5)砂浆和易性差,保水性差,硬化后粘结强度低。 (6)抹灰操作不当,或没有分层抹灰。 (1)基体清理和修整 ①抹灰基体加(墙面)凹凸不平,必须凿修平整,预留的孔洞和预埋件都必须校正准确、牢固;修补用水泥砂浆应为 1:3。 ②不同基层材料的交汇处应铺上钢丝网,每边搭接长度应大于 100m m 。 ③门窗框安装如产生位移或松动,应在抹灰前进行校正并固定牢固,墙体与门窗框交换处的缝隙用水泥混合砂浆嵌缝抹平。 ④混凝土墙面如果太光滑则应凿毛或用1:1 水泥砂浆加 10%107 胶先抹一层。 ⑤基体上的污垢、隔离剂必须清净;墙体抹灰前应浇水湿润,至少浇水两遍以上。 (2)砂浆和白灰膏 ①各种砂浆所用的水泥安定性必须符合国家现行标准的规定,其拌合物的和易性、保水性应符合设计要求和规范的规定。如出现异常应及时调整配合比,掺入适量的石灰膏或加气剂、塑化剂。 ②严格控制白灰熟化时间。常温下,白灰熟化时间不得少于 15d,用于罩面的白灰不得少于 30d。 (3)严格控制抹灰的材料、配比、厚度及操作。 2 面层爆灰 (1)抹罩面的白灰膏熟化时间不够,白灰膏内含有未熟化的颗粒,底子灰、面灰内含有慢性灰、过火灰颗粒及未熟化的颗粒,抹灰成活后,其生灰料吸收空气中水分继续熟化,体积膨胀,造成表面起麻点和炸裂开花。 (2)罩面后,压光过早,砂浆未收水就开始压光,压光后起泡。 (3)基层底灰失水干燥,罩面灰抹后脱水快,造成赶光效果不佳,罩面(1)白灰熟化时间一般不得小于 15d,罩面用的白灰膏熟化时间不得少于 30d。严禁使用含有未熟化的颗粒灰膏。 (2)底层灰浆脱水后应浇水湿润,再涂刷一道素水泥浆;在拌制水泥素浆的溶液中应加入 20%的建筑胶,再做罩面。 (3)待抹灰砂浆收水后终凝前进行压光。 (4)罩纸筋石灰面层时,须待底子灰达到五六成干后进行罩面。若基层过干应事先浇水湿润,先薄薄刮层的光滑度差,或出现抹子纹。 一遍,紧接着再刮二遍,先横后竖,每遍纸筋灰厚度宜为 1m m ,待略收水后,用铁抹子多遍压光。 3 护角不...