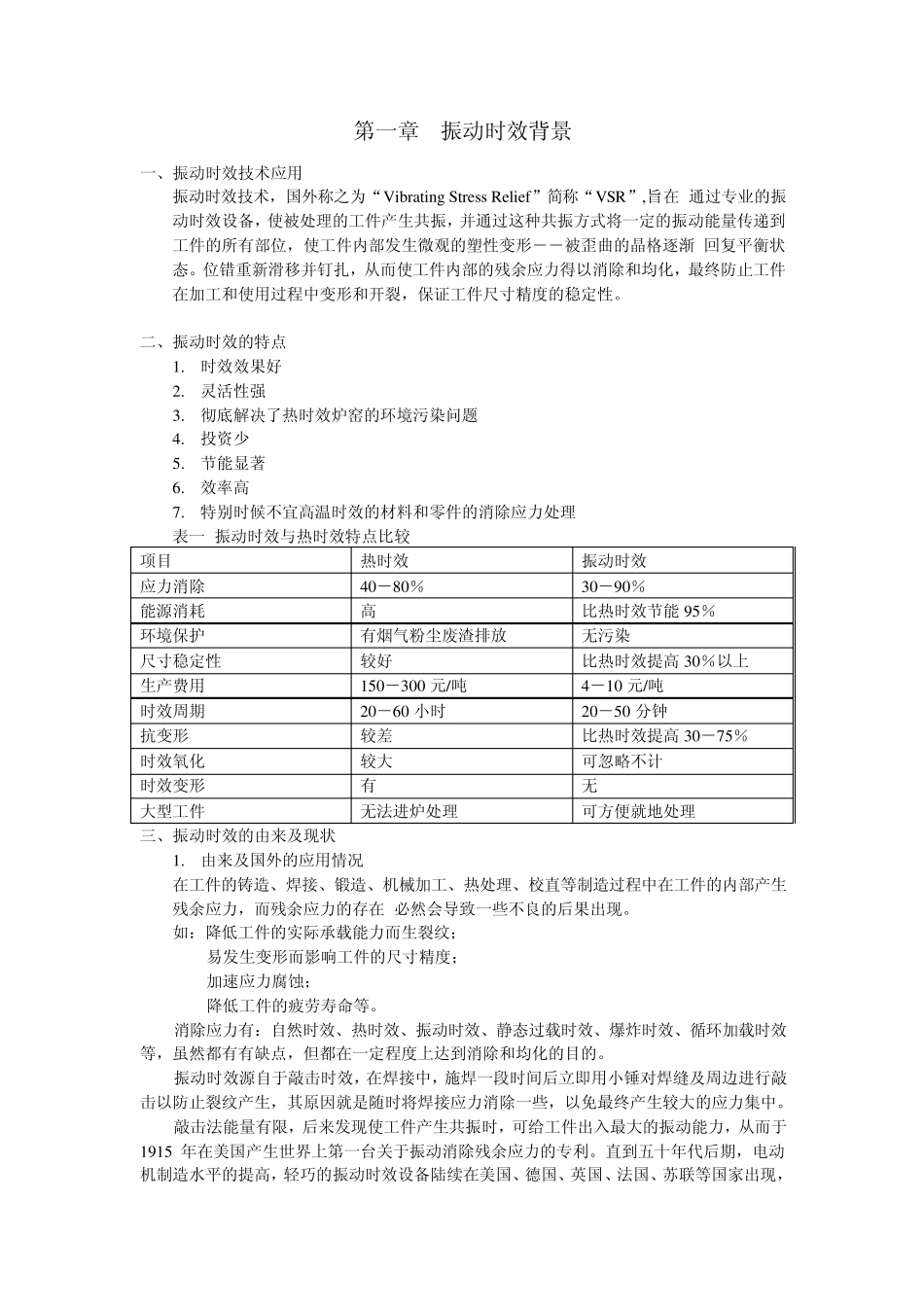

第一章 振动时效背景 一、振动时效技术应用 振动时效技术,国外称之为“Vibrating Stress Relief”简称“VSR”,旨在 通过专业的振动时效设备,使被处理的工件产生共振,并通过这种共振方式将一定的振动能量传递到工件的所有部位,使工件内部发生微观的塑性变形――被歪曲的晶格逐渐 回复平衡状态。位错重新滑移并钉扎,从而使工件内部的残余应力得以消除和均化,最终防止工件在加工和使用过程中变形和开裂,保证工件尺寸精度的稳定性。 二、振动时效的特点 1. 时效效果好 2. 灵活性强 3. 彻底解决了热时效炉窑的环境污染问题 4. 投资少 5. 节能显著 6. 效率高 7. 特别时候不宜高温时效的材料和零件的消除应力处理 表一 振动时效与热时效特点比较 项目 热时效 振动时效 应力消除 40-80% 30-90% 能源消耗 高 比热时效节能95% 环境保护 有烟气粉尘废渣排放 无污染 尺寸稳定性 较好 比热时效提高 30%以上 生产费用 150-300 元/吨 4-10 元/吨 时效周期 20-60 小时 20-50 分钟 抗变形 较差 比热时效提高 30-75% 时效氧化 较大 可忽略不计 时效变形 有 无 大型工件 无法进炉处理 可方便就地处理 三、振动时效的由来及现状 1. 由来及国外的应用情况 在工件的铸造、焊接、锻造、机械加工、热处理、校直等制造过程中在工件的内部产生残余应力,而残余应力的存在 必然会导致一些不良的后果出现。 如:降低工件的实际承载能力而生裂纹; 易发生变形而影响工件的尺寸精度; 加速应力腐蚀; 降低工件的疲劳寿命等。 消除应力有:自然时效、热时效、振动时效、静态过载时效、爆炸时效、循环加载时效等,虽然都有有缺点,但都在一定程度上达到消除和均化的目的。 振动时效源自于敲击时效,在焊接中,施焊一段时间后立即用小锤对焊缝及周边进行敲击以防止裂纹产生,其原因就是随时将焊接应力消除一些,以免最终产生较大的应力集中。 敲击法能量有限,后来发现使工件产生共振时,可给工件出入最大的振动能力,从而于1915 年在美国产生世界上第一台关于振动消除残余应力的专利。直到五十年代后期,电动机制造水平的提高,轻巧的振动时效设备陆续在美国、德国、英国、法国、苏联等国家出现,并不断地被应用到机械制造业中,大量的实际应用证明这种方法比热时效更能提高工件的尺寸稳定性。 2. 国内发展及现状 国内发展较晚,首先由孙照清总工程师等老一辈技术专家于74 年...