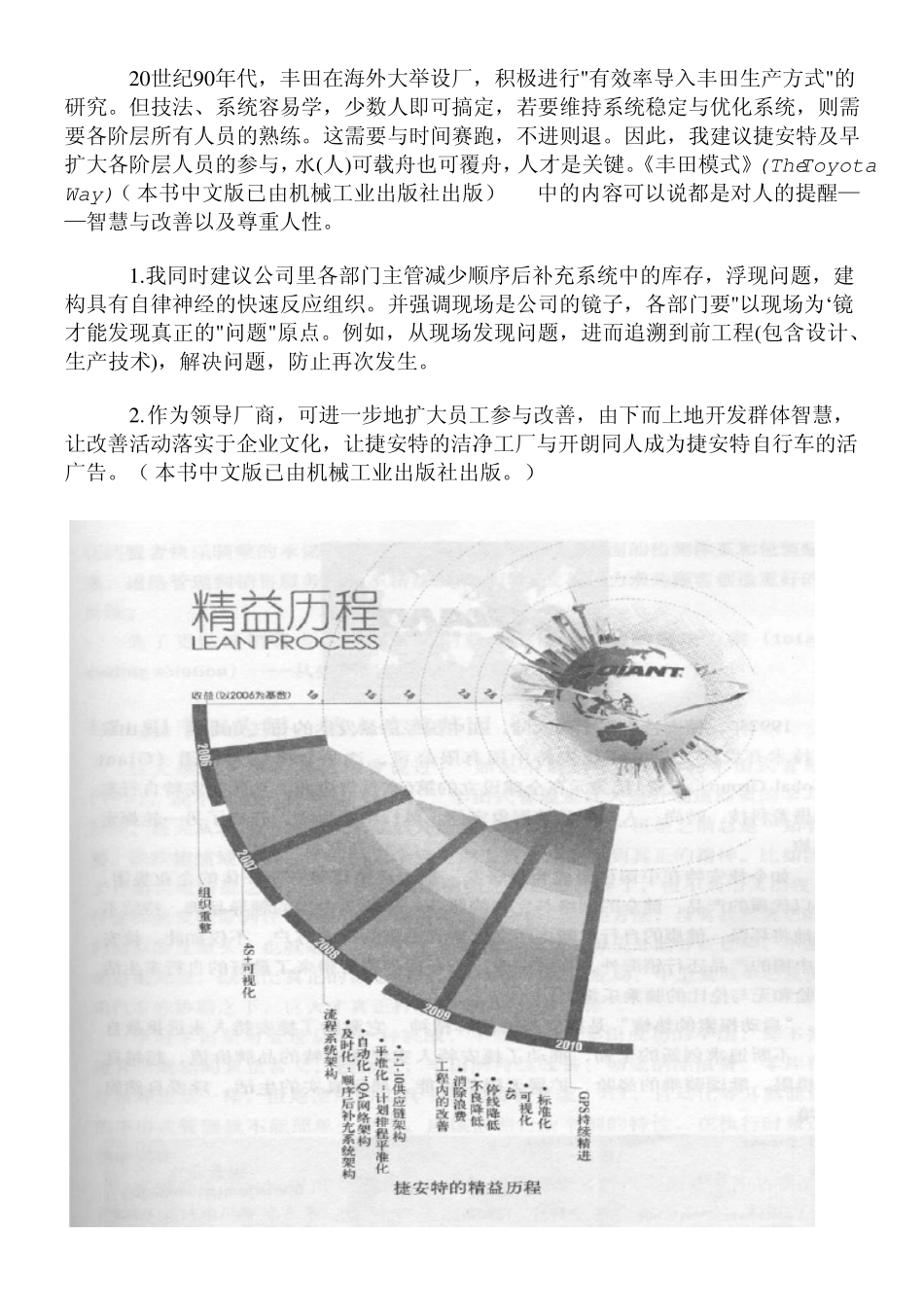

捷安特的精益历程 点评专家 李兆华先生是台湾国瑞汽车公司的资深经理,负责推动丰田在台湾的合资公司的精益改善,并辅导供应商实施精益改善,有2 0 余年的实战经验,是位谦虚好学的好老师。 案例亮点 ·这是一个凸显领导力与组织型学习的好案例。2005年之前,捷安特中国工厂即导入母公司已验证过的GPS,但仍无法度过经营危机。足见在导入外来系统的时候,除了技法之外,还有许多"人"与"组织"的因素。 ·轮调幕僚部门与直线部门的主管,兼顾集团"以人为本"的经营理念,又可促进学习,接受新的经营理念,改变了以往部门间互不信任的"本 ·将本身改善的经验与成果延伸系统改善到供应商,组织原始设备制造商(OEM)与供应商的改善团队(G-team)并非只是以买方的立场要求卖方,而是分享资源,经由相互学习,介绍改善经验与效果,与合作伙伴达到共赢。 价值分享 1.由高管层率先学习,亲自担任领导人,可收到"风吹草偃、移风易俗" 2.规划出5年的推广计划,一步接一步,由上而下地展开不同的项目,让公司各个层级都能逐步参与。这个五阶的改善架构要求各阶层的同人直接投入1既可减少变革期间产生的冲击,让系统在稳定中改善,又不致影响当前生产的状况。这是个明智且有效率的组织型学习策略。 3.将现场改善的经验延伸到产品开发系统,由工程人员进行开发流程中的改善,扩大了改善的层面,针对市场的要求,缩短从产品研发到上市的前置时间。 4.导入及时化一顺序后补充架构、计划排程平准化架构及1-1-10供应链架构。依据先进先出以及总量管制的原理,小批量投入生产,并将自身的经验与技术传授给合作伙伴,展开1-1-10供应链架构,达成稳定生产系统的目标。 5.除了为人所熟知的JIT一流动系统的改善之外,也同时展开常为人忽略的自动化系统,设立QA一网络架构,在制造线上建立检查站。更重要的是建立快速处理异常状态的机制,执行"不接收、不制造、不流出不良品"的"三不"品牌管理政策。 专家建议 20世纪90年代,丰田在海外大举设厂,积极进行"有效率导入丰田生产方式"的研究。但技法、系统容易学,少数人即可搞定,若要维持系统稳定与优化系统,则需要各阶层所有人员的熟练。这需要与时间赛跑,不进则退。因此,我建议捷安特及早扩大各阶层人员的参与,水(人)可载舟也可覆舟,人才是关键。《丰田模式》(The Toyota Way) ( 本书中文版已由机械工业出版社出版)中的内容可以说都是对人的提醒——智慧与改善以及尊重人性。 1.我同时建议公司里...