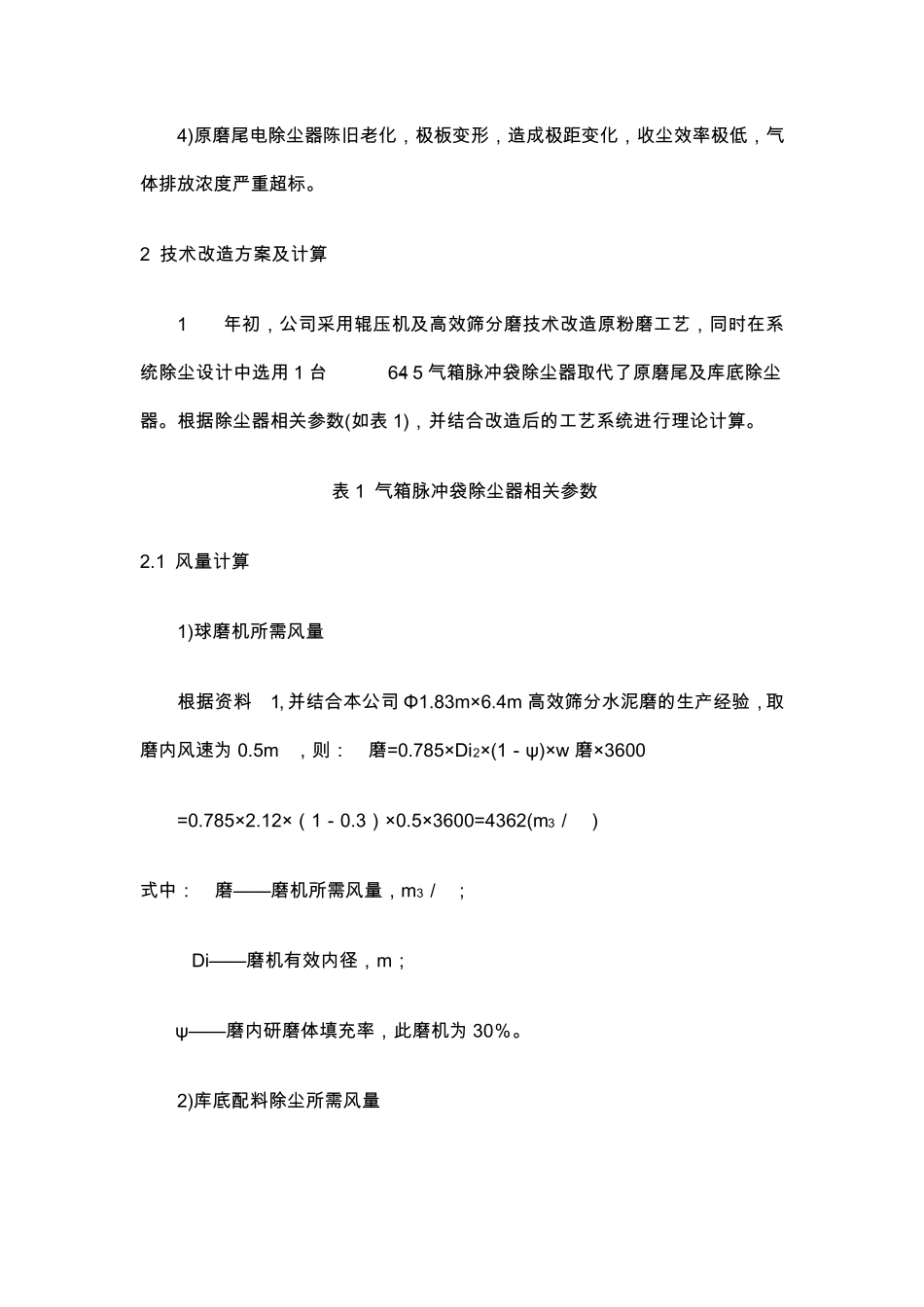

水 泥 粉 磨 系 统 除 尘 工 艺 的 改 进 及 计 算 王 青 (白 鳍 豚 水 泥 有 限 公 司 , 安 徽 安 庆 246005) 中 图 分 类 号 : TQ172.688.3 文 献 标 识 码 : B 文 章 编 号 : 1002- 9877(2002)05- 0021- 02 我 公 司 3号 水 泥 粉 磨 系 统 原 采 用 Φ2.2m×7.0m 球 磨 机 与 Φ4.0m 高 效 螺 桨 离心 式 选 粉 机 组 成 闭 路 粉 磨 工 艺 。配料库底采 用 正压布袋除 尘 器, 磨 尾采 用SZD1600/2旋风静电组 合式 除 尘 器收尘 。 1 原 系 统 存在问题及 分 析 1)风机 风叶和壳体直接受到含尘 气体的 冲刷, 磨 损十分 严重。平均每个月更换 1次风机 风叶, 2 个月更换 1次风机 外壳, 维修费用 极大。 2)当物料综合水 分 稍大时风机 风叶极易积灰,破坏风叶平衡,风机 剧烈震动,收尘 效 果急剧下降, 必须停机 人工 清理(每班 8h至少要清理 2 次), 除 尘 器的 有效 运转率极低, 且维护劳动强度高 。 3)人工 1次清灰时的 所有 物料集中 在 1次全部进 入球 磨 机 ,造成 磨 内物料量突然增加, 引起饱磨 , 同时磨 尾提升机 由于负荷突然变大, 电动机 电流急剧升高 ,多次被卡停。在除 尘 器清灰前不得不停止库底配料, 导致球 磨 机 不能连续均匀喂料。 4)原磨尾电除尘器陈旧老化,极板变形,造成极距变化,收尘效率极低,气体排放浓度严重超标。 2 技术改造方案及计算 1999年初,公司采用辊压机及高效筛分磨技术改造原粉磨工艺,同时在系统除尘设计中选用 1 台 FGM64-5 气箱脉冲袋除尘器取代了原磨尾及库底除尘器。根据除尘器相关参数(如表 1),并结合改造后的工艺系统进行理论计算。 表 1 气箱脉冲袋除尘器相关参数 2.1 风量计算 1)球磨机所需风量 根据资料[1],并结合本公司 Φ1.83m×6.4m 高效筛分水泥磨的生产经验,取磨内风速为 0.5m/s,则:Q磨=0.785×Di2×(1-ψ)×w 磨×3600 =0.785×2.12×( 1-0.3) ×0.5×3600=4362(m3/ h) 式 中:Q磨— — 磨机所需风量,m3/ h; Di— — 磨机有 效内径 ,m; ψ— — 磨内研 磨体填 充 率,此 磨机为 30% 。 2)库底配料除尘所需风量 仍使用原库底配料 Φ500mm 除尘主风管,从库底延长至磨尾风管处,因此处风管为水平布置,故取管道内气体...