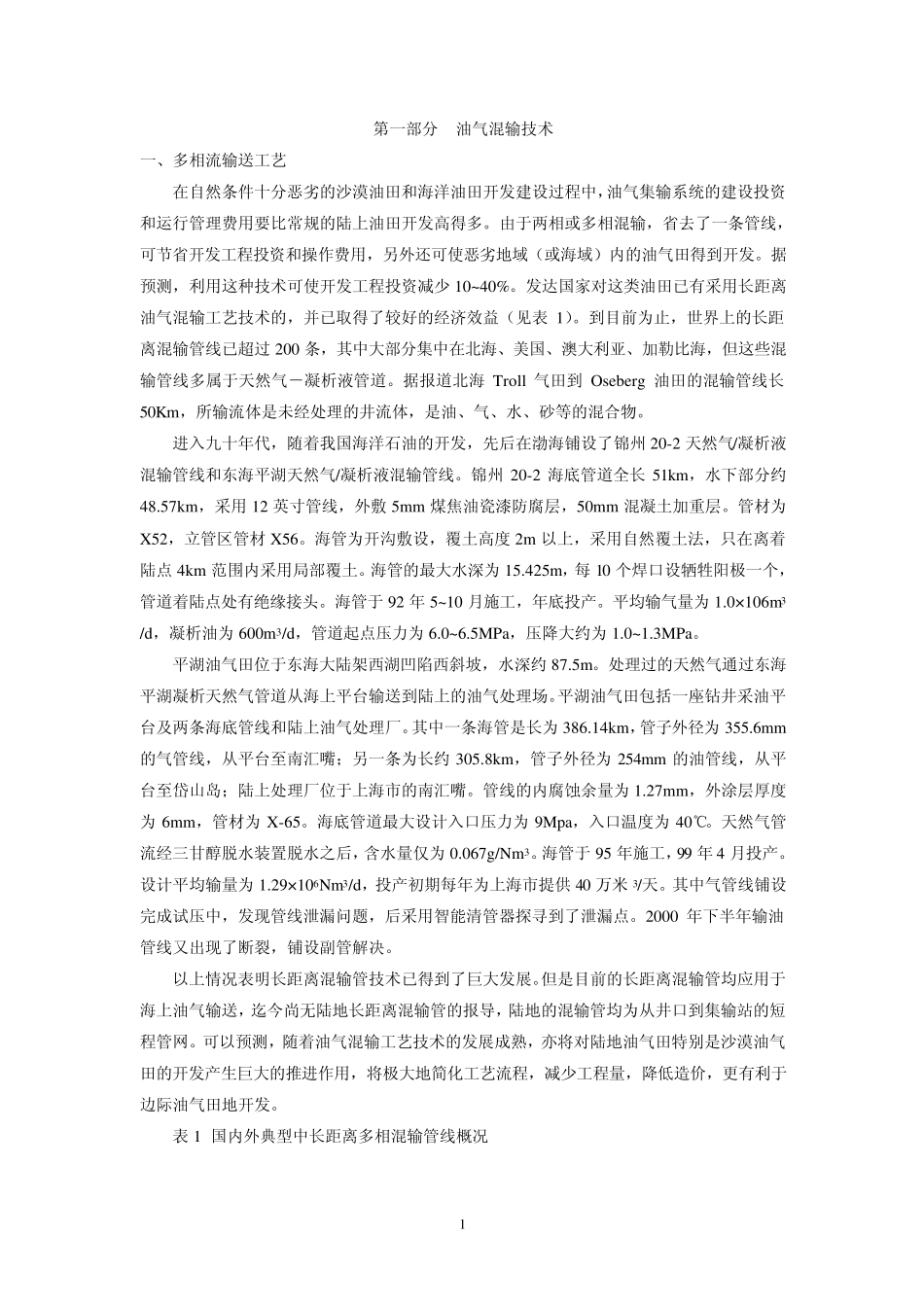

1 第一部分 油气混输技术 一、多相流输送工艺 在自然条件十分恶劣的沙漠油田和海洋油田开发建设过程中,油气集输系统的建设投资和运行管理费用要比常规的陆上油田开发高得多。由于两相或多相混输,省去了一条管线,可节省开发工程投资和操作费用,另外还可使恶劣地域(或海域)内的油气田得到开发。据预测,利用这种技术可使开发工程投资减少 10~40%。发达国家对这类油田已有采用长距离油气混输工艺技术的,并已取得了较好的经济效益(见表 1)。到目前为止,世界上的长距离混输管线已超过 200 条,其中大部分集中在北海、美国、澳大利亚、加勒比海,但这些混输管线多属于天然气-凝析液管道。据报道北海 Troll 气田到 Oseberg 油田的混输管线长50Km,所输流体是未经处理的井流体,是油、气、水、砂等的混合物。 进入九十年代,随着我国海洋石油的开发,先后在渤海铺设了锦州20-2 天然气/凝析液混输管线和东海平湖天然气/凝析液混输管线。锦州20-2 海底管道全长 51km,水下部分约48.57km,采用 12 英寸管线,外敷5mm 煤焦油瓷漆防腐层,50mm 混凝土加重层。管材为X52,立管区管材X56。海管为开沟敷设,覆土高度2m 以上,采用自然覆土法,只在离着陆点4km 范围内采用局部覆土。海管的最大水深为 15.425m,每10 个焊口设牺牲阳极一个,管道着陆点处有绝缘接头。海管于 92 年5~10 月施工,年底投产。平均输气量为 1.0×106m3 /d,凝析油为 600m3/d,管道起点压力为 6.0~6.5MPa,压降大约为 1.0~1.3MPa。 平湖油气田位于东海大陆架西湖凹陷西斜坡,水深约87.5m。处理过的天然气通过东海平湖凝析天然气管道从海上平台输送到陆上的油气处理场。平湖油气田包括一座钻井采油平台及两条海底管线和陆上油气处理厂。其中一条海管是长为 386.14km,管子外径为 355.6mm的气管线,从平台至南汇嘴;另一条为长约305.8km,管子外径为 254mm 的油管线,从平台至岱山岛;陆上处理厂位于上海市的南汇嘴。管线的内腐蚀余量为 1.27mm,外涂层厚度为 6mm,管材为 X-65。海底管道最大设计入口压力为 9Mpa,入口温度为 40℃。天然气管流经三甘醇脱水装置脱水之后,含水量仅为 0.067g/Nm3。海管于 95 年施工,99 年4 月投产。设计平均输量为 1.29×106Nm3/d,投产初期每年为上海市提供 40 万米 3/天。其中气管线铺设完成试压中,发现管线泄漏问题,后采用智能清管器探寻到了泄漏点。2000 年下半年输油管线又出现了断裂...