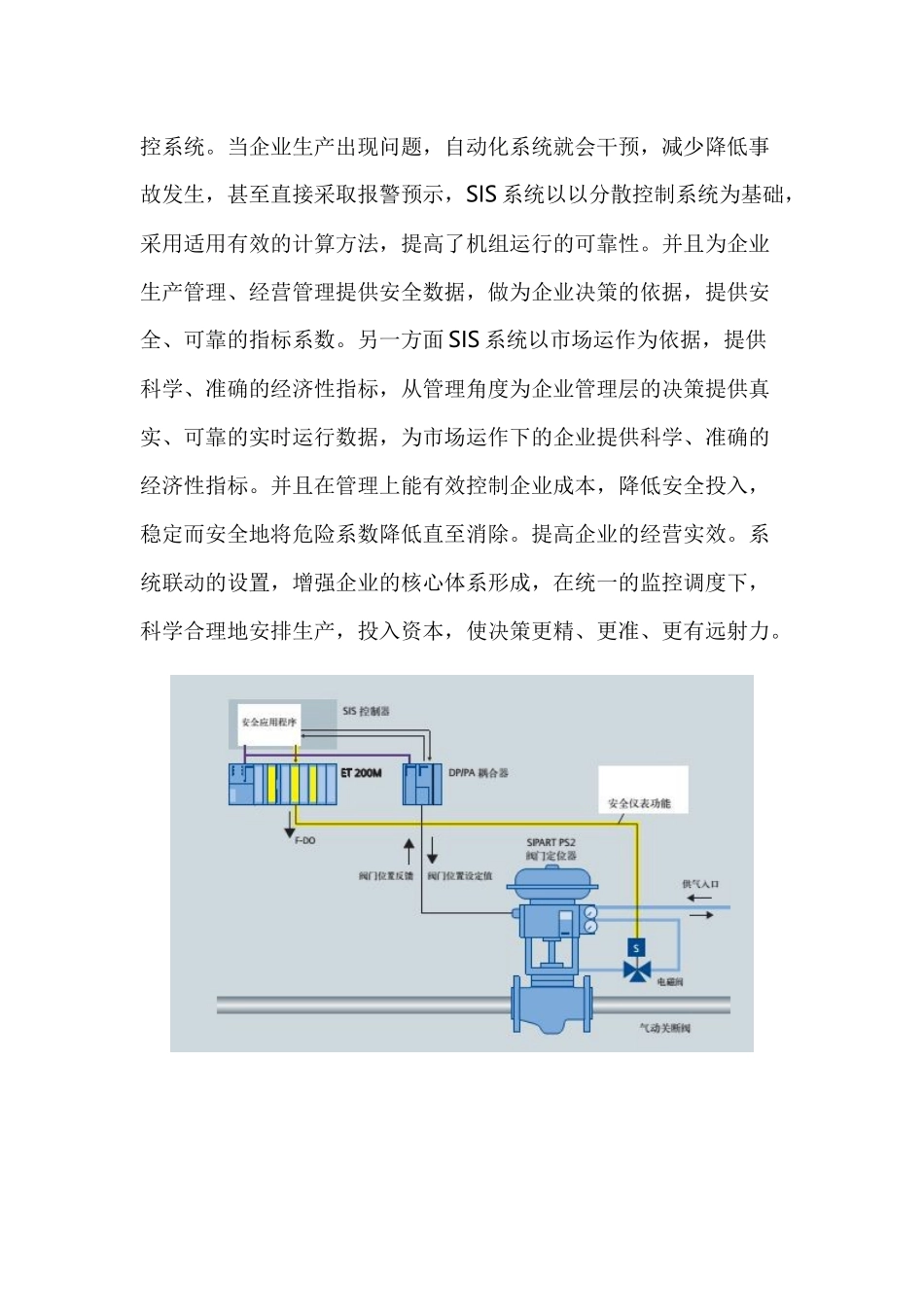

安全装置与安全仪表系统联动分析化工行业是一种相对来说危险的行业,因此做好安全装置与安全仪表系统联动分析非常必要。既可以防护,又可以减少行业的风险,若使企业能够平稳快捷地发展,安全生产一定是重要的保障,这是企业发展的先决条件。而一整套安全系统的程序设计是保障企业安全装置的保证,这种联动的设计与实施,需要检测的过程,而结果表明联动的设计利于企业安全生产,排查隐患,加大安全防护措施,因此本文从概念出发,具体分析了联动的原则、要求、优缺点,模式及问题,最后提供了本文的设计图纸,具体指明安全仪表联动的对策及未来建议。1.安全装置安全设施,是指企业在生产过程中,在经营过程中控制危险因素的能力大小,通过预防措施将生产状况、经营状况控制在安全范围之内,以预防隐患,减少安全危险因素,消除危险所采取的一系列措施。化工装置上常常表现在安全阀是否确认安全,防爆膜有没有老化、开裂,阻火装置有没有起到作用,存不存在安全隐患等。2.化工安全仪表系统简称化工SIS系统。这是一套等级比DCS高的自动化系统,是化工企业生产、经营过程中的自动化范畴,用于保护安全生产的程控系统。当企业生产出现问题,自动化系统就会干预,减少降低事故发生,甚至直接采取报警预示,SIS系统以以分散控制系统为基础,采用适用有效的计算方法,提高了机组运行的可靠性。并且为企业生产管理、经营管理提供安全数据,做为企业决策的依据,提供安全、可靠的指标系数。另一方面SIS系统以市场运作为依据,提供科学、准确的经济性指标,从管理角度为企业管理层的决策提供真实、可靠的实时运行数据,为市场运作下的企业提供科学、准确的经济性指标。并且在管理上能有效控制企业成本,降低安全投入,稳定而安全地将危险系数降低直至消除。提高企业的经营实效。系统联动的设置,增强企业的核心体系形成,在统一的监控调度下,科学合理地安排生产,投入资本,使决策更精、更准、更有远射力。二安全装置与安全仪表系统联动1.联动的原则安全仪表系统是独立的,安全的,具有独立完成控制过程的功效,安全仪表主要包括三个主体,即:传感器、逻辑单元、最终执行元件,在运行过程中,当一切达成条件时,仪表系统开始动作,显示安全与不安全的信息。确保安全系统可靠运行,仪表功能健全稳定,安全故障型原则。在仪表系统中综合各项安全指数确定安全等级。系统设计成故障安全型。并且需要程序控制器系统,来实现联动的计算程序。并且在系统中安装硬、软件的诊断与测试功能,在设计使用中传感器、最终执行元件应当是独立运行的。实现联动的目的就是安全仪表系统与过程控制系统、工厂管理系统联合,有信息相通,还需要在运行过程中增设手动设施,在设计程序过程中能源中断后不能自动恢复,避免安全危险,各个保护部分要达到最高要求,注重人机接口的设计。2.联动的模式安全装置与安全仪表系统联动的模式有很多,化工的安全联动主要是研究的几种联动试车模式,一般的联动设计与安全仪表系统同步运行,通过电子程控实现远程调控。实行监控设置,在联动的测试中主要采取的是氮气的置换,燃、原料油和气是否正常接收并存放,测试其浓度及比例及安全系数,蒸汽管网的检测是否达标,运行是否没有安全隐患,随时排查,还有一种就叫“逆行开车”即利用“水联运”与“油联运”的方法检测联动安全设备。3.联动的要求满足联动的条件首先在系统设计中加入联动的系统程序,在安全仪表的设计与使用维护中考虑到联动及检测问题,在测试联动系统设计合理与否,运行正常与否,也要满足一定的要求,才能运行联动设备。首先确保工程交接完毕,各项指标正常,处于正常运营的状态,各种指标平衡供应,各种小部件检修完毕。仪修与化验、通讯与调度都能通畅运行。与之配套的相关数值是固定,完好状态,一切运行正常的情况下,启动联动,反映在仪表上的数据才是准确的。用于联动的化工原料,系统程控要准备齐全,润滑油要准备安全。4.联动中遇到的问题传统的安全设施中常常在设计环节,安装系统,操作程序以及维护管理上措施不得力,工作不到位的情况。顾此失彼的现象会发生,仪表显示的数据不准确。不能及时判...