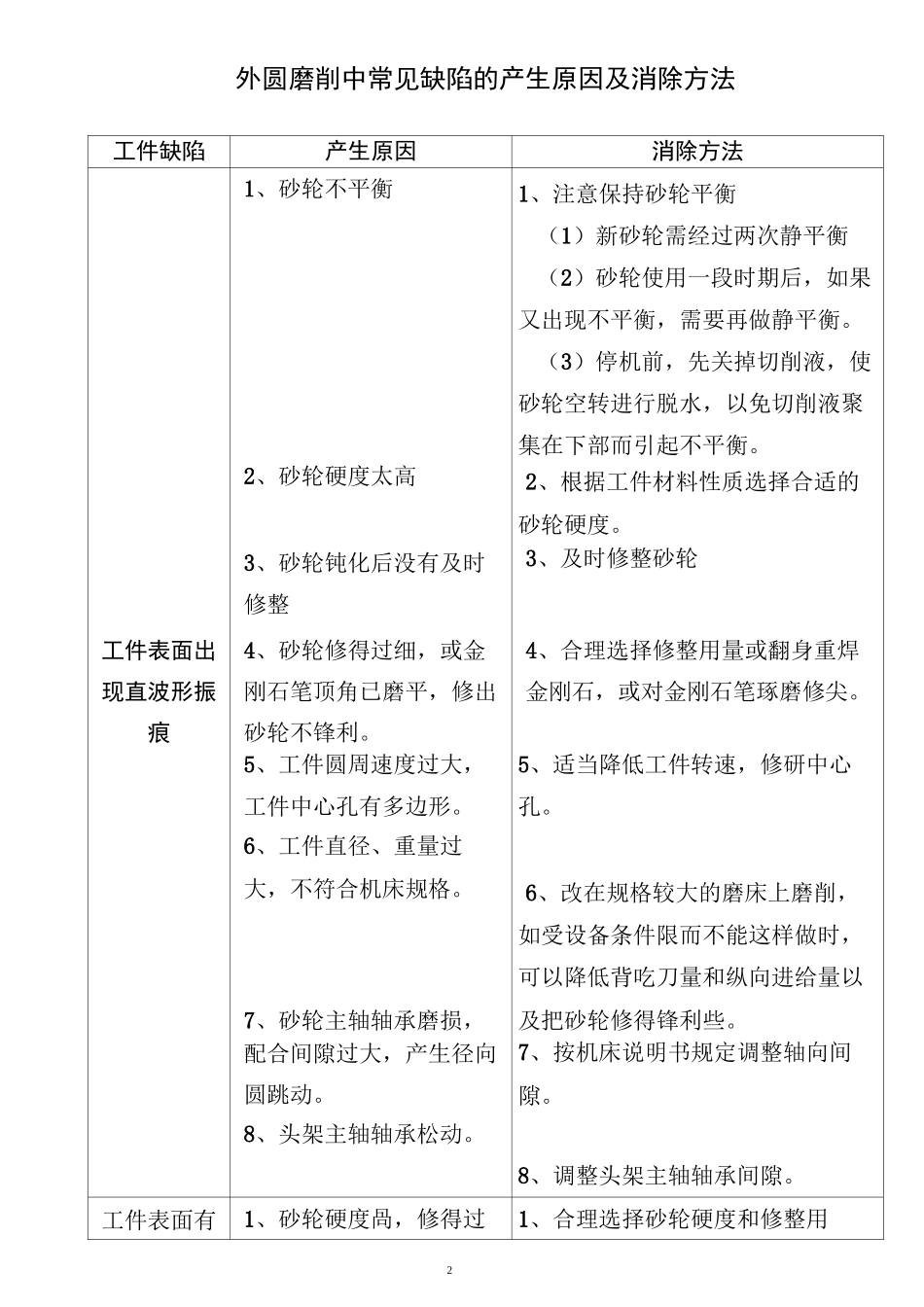

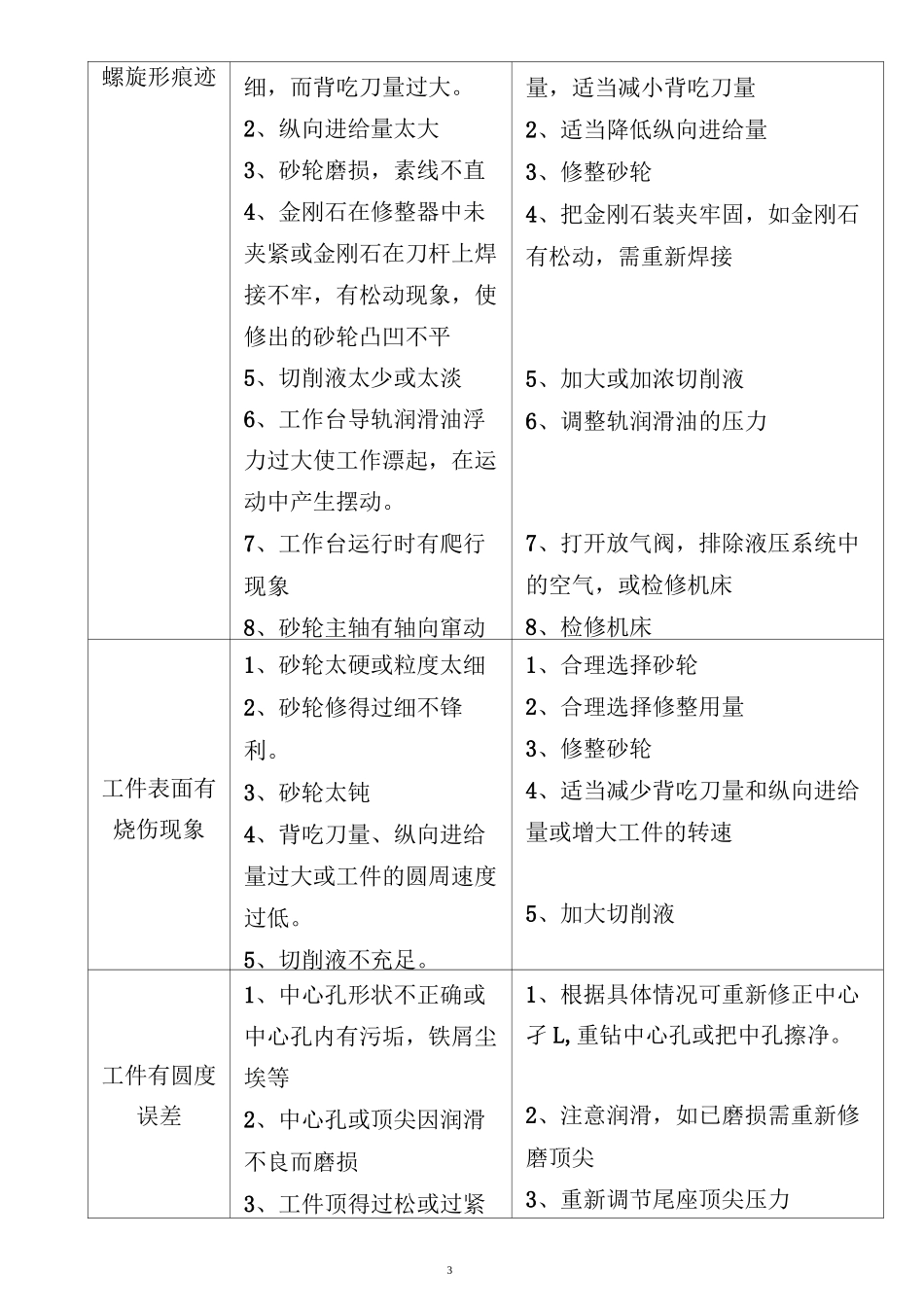

磨削中常见缺陷的产生原因及消除方法(共 5 页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小-2外圆磨削中常见缺陷的产生原因及消除方法工件缺陷产生原因消除方法1、砂轮不平衡1、注意保持砂轮平衡(1)新砂轮需经过两次静平衡(2)砂轮使用一段时期后,如果又出现不平衡,需要再做静平衡。(3)停机前,先关掉切削液,使砂轮空转进行脱水,以免切削液聚集在下部而引起不平衡。2、砂轮硬度太高2、根据工件材料性质选择合适的砂轮硬度。3、砂轮钝化后没有及时修整3、及时修整砂轮工件表面出4、砂轮修得过细,或金4、合理选择修整用量或翻身重焊现直波形振刚石笔顶角已磨平,修出金刚石,或对金刚石笔琢磨修尖。痕砂轮不锋利。5、工件圆周速度过大,5、适当降低工件转速,修研中心工件中心孔有多边形。6、工件直径、重量过孔。大,不符合机床规格。6、改在规格较大的磨床上磨削,如受设备条件限而不能这样做时,可以降低背吃刀量和纵向进给量以7、砂轮主轴轴承磨损,及把砂轮修得锋利些。配合间隙过大,产生径向7、按机床说明书规定调整轴向间圆跳动。8、头架主轴轴承松动。隙。8、调整头架主轴轴承间隙。工件表面有1、砂轮硬度咼,修得过1、合理选择砂轮硬度和修整用3螺旋形痕迹细,而背吃刀量过大。2、纵向进给量太大3、砂轮磨损,素线不直4、金刚石在修整器中未夹紧或金刚石在刀杆上焊接不牢,有松动现象,使修出的砂轮凸凹不平5、切削液太少或太淡6、工作台导轨润滑油浮力过大使工作漂起,在运动中产生摆动。7、工作台运行时有爬行现象8、砂轮主轴有轴向窜动量,适当减小背吃刀量2、适当降低纵向进给量3、修整砂轮4、把金刚石装夹牢固,如金刚石有松动,需重新焊接5、加大或加浓切削液6、调整轨润滑油的压力7、打开放气阀,排除液压系统中的空气,或检修机床8、检修机床工件表面有烧伤现象1、砂轮太硬或粒度太细2、砂轮修得过细不锋利。3、砂轮太钝4、背吃刀量、纵向进给量过大或工件的圆周速度过低。5、切削液不充足。1、合理选择砂轮2、合理选择修整用量3、修整砂轮4、适当减少背吃刀量和纵向进给量或增大工件的转速5、加大切削液工件有圆度误差1、中心孔形状不正确或中心孔内有污垢,铁屑尘埃等2、中心孔或顶尖因润滑不良而磨损3、工件顶得过松或过紧1、根据具体情况可重新修正中心孑 L,重钻中心孔或把中孔擦净。2、注意润滑,如已磨损需重新修磨顶尖3、重新调节尾座顶尖压力44、顶尖在主轴和尾座套...