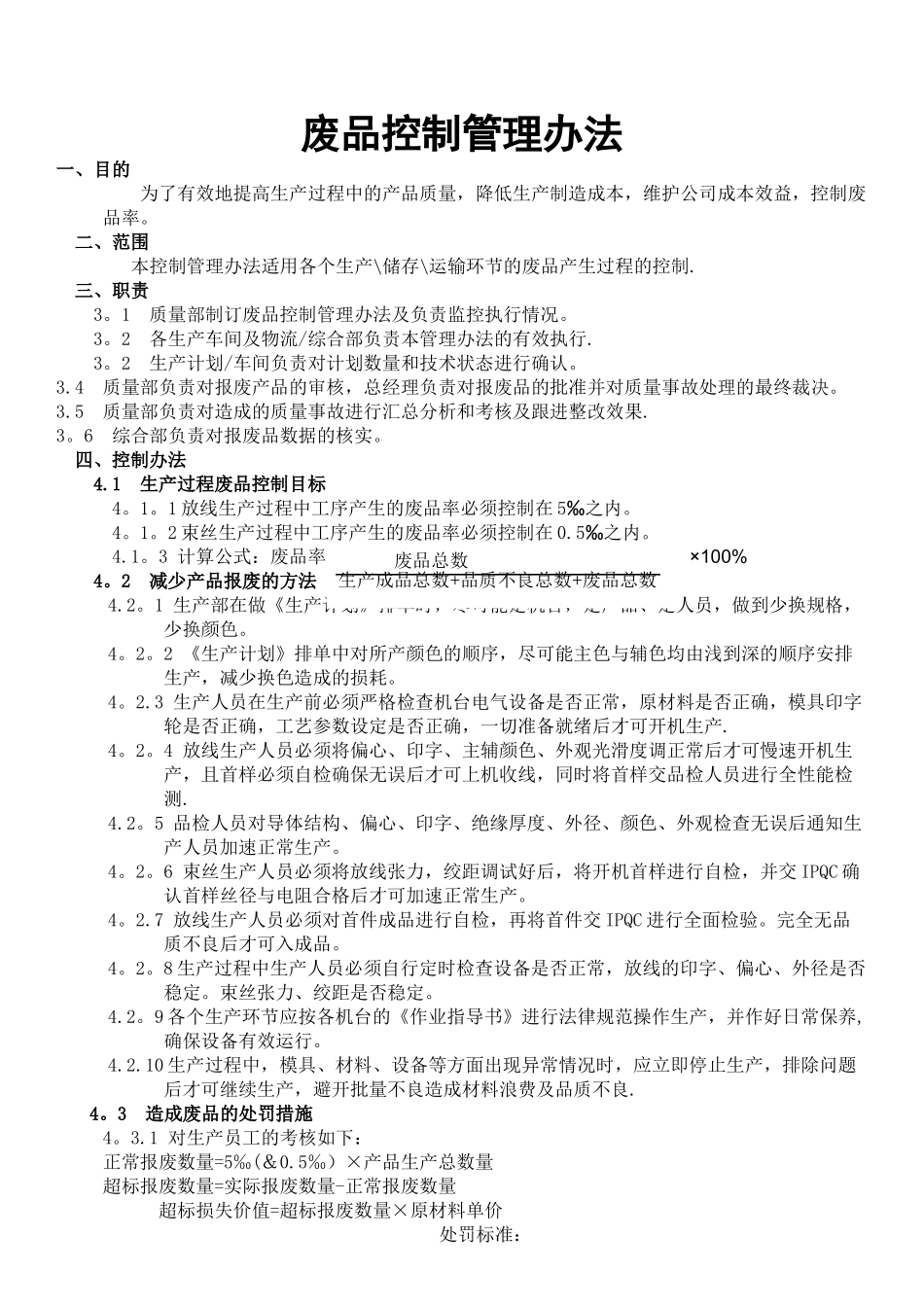

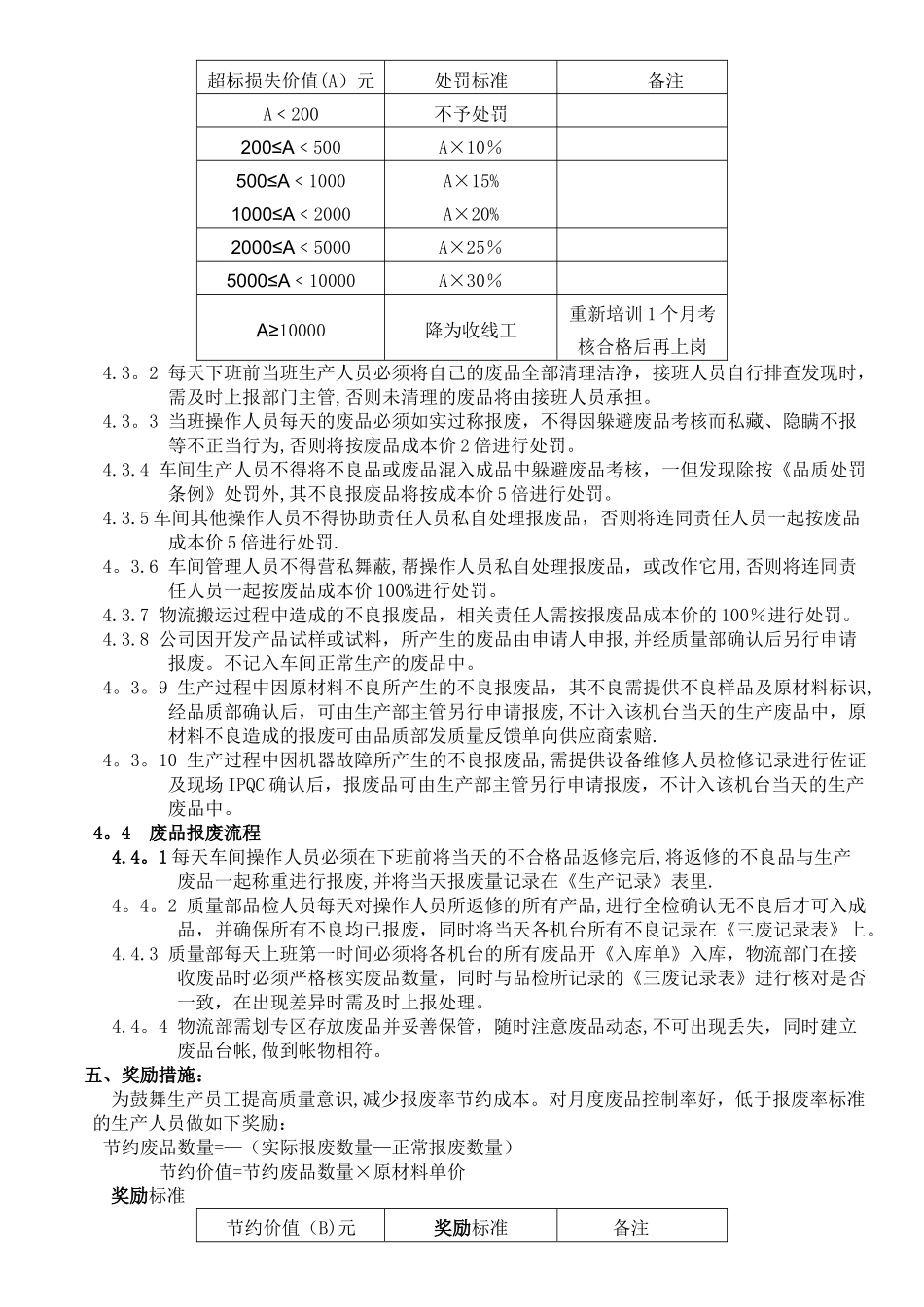

废品控制管理办法一、目的为了有效地提高生产过程中的产品质量,降低生产制造成本,维护公司成本效益,控制废品率。二、范围本控制管理办法适用各个生产\储存\运输环节的废品产生过程的控制.三、职责3。1 质量部制订废品控制管理办法及负责监控执行情况。3。2 各生产车间及物流/综合部负责本管理办法的有效执行.3。2 生产计划/车间负责对计划数量和技术状态进行确认。3.4 质量部负责对报废产品的审核,总经理负责对报废品的批准并对质量事故处理的最终裁决。3.5 质量部负责对造成的质量事故进行汇总分析和考核及跟进整改效果.3。6 综合部负责对报废品数据的核实。四、控制办法4.1 生产过程废品控制目标4。1。1 放线生产过程中工序产生的废品率必须控制在 5‰之内。4。1。2 束丝生产过程中工序产生的废品率必须控制在 0.5‰之内。4.1。3 计算公式:废品率= ×100%4。2 减少产品报废的方法4.2。1 生产部在做《生产计划》排单时,尽可能定机台,定产品、定人员,做到少换规格,少换颜色。4。2。2 《生产计划》排单中对所产颜色的顺序,尽可能主色与辅色均由浅到深的顺序安排生产,减少换色造成的损耗。4。2.3 生产人员在生产前必须严格检查机台电气设备是否正常,原材料是否正确,模具印字轮是否正确,工艺参数设定是否正确,一切准备就绪后才可开机生产.4。2。4 放线生产人员必须将偏心、印字、主辅颜色、外观光滑度调正常后才可慢速开机生产,且首样必须自检确保无误后才可上机收线,同时将首样交品检人员进行全性能检测.4.2。5 品检人员对导体结构、偏心、印字、绝缘厚度、外径、颜色、外观检查无误后通知生产人员加速正常生产。4。2。6 束丝生产人员必须将放线张力,绞距调试好后,将开机首样进行自检,并交 IPQC 确认首样丝径与电阻合格后才可加速正常生产。4。2.7 放线生产人员必须对首件成品进行自检,再将首件交 IPQC 进行全面检验。完全无品质不良后才可入成品。4。2。8 生产过程中生产人员必须自行定时检查设备是否正常,放线的印字、偏心、外径是否稳定。束丝张力、绞距是否稳定。4.2。9 各个生产环节应按各机台的《作业指导书》进行法律规范操作生产,并作好日常保养,确保设备有效运行。4.2.10 生产过程中,模具、材料、设备等方面出现异常情况时,应立即停止生产,排除问题后才可继续生产,避开批量不良造成材料浪费及品质不良.4。3 造成废品的处罚措施4。3.1 对生产员工的考核如下:正常报废数量=5‰(&0...