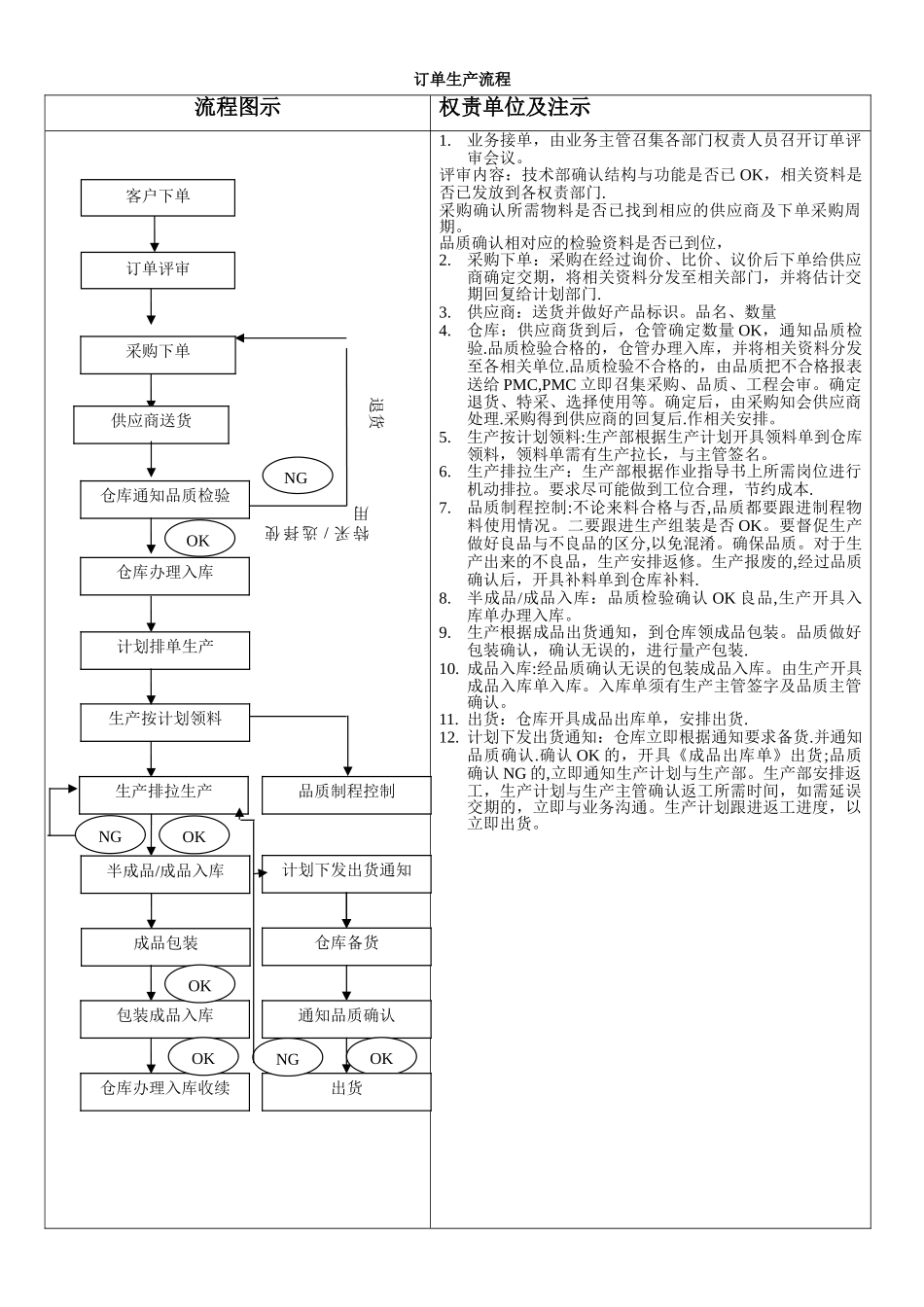

订单生产流程流程图示权责单位及注示1.业务接单,由业务主管召集各部门权责人员召开订单评审会议。评审内容:技术部确认结构与功能是否已 OK,相关资料是否已发放到各权责部门.采购确认所需物料是否已找到相应的供应商及下单采购周期。品质确认相对应的检验资料是否已到位,2.采购下单:采购在经过询价、比价、议价后下单给供应商确定交期,将相关资料分发至相关部门,并将估计交期回复给计划部门.3.供应商:送货并做好产品标识。品名、数量4.仓库:供应商货到后,仓管确定数量 OK,通知品质检验.品质检验合格的,仓管办理入库,并将相关资料分发至各相关单位.品质检验不合格的,由品质把不合格报表送给 PMC,PMC 立即召集采购、品质、工程会审。确定退货、特采、选择使用等。确定后,由采购知会供应商处理.采购得到供应商的回复后.作相关安排。5.生产按计划领料:生产部根据生产计划开具领料单到仓库领料,领料单需有生产拉长,与主管签名。6.生产排拉生产:生产部根据作业指导书上所需岗位进行机动排拉。要求尽可能做到工位合理,节约成本.7.品质制程控制:不论来料合格与否,品质都要跟进制程物料使用情况。二要跟进生产组装是否 OK。要督促生产做好良品与不良品的区分,以免混淆。确保品质。对于生产出来的不良品,生产安排返修。生产报废的,经过品质确认后,开具补料单到仓库补料.8.半成品/成品入库:品质检验确认 OK 良品,生产开具入库单办理入库。9.生产根据成品出货通知,到仓库领成品包装。品质做好包装确认,确认无误的,进行量产包装.10. 成品入库:经品质确认无误的包装成品入库。由生产开具成品入库单入库。入库单须有生产主管签字及品质主管确认。11. 出货:仓库开具成品出库单,安排出货.12. 计划下发出货通知:仓库立即根据通知要求备货.并通知品质确认.确认 OK 的,开具《成品出库单》出货;品质确认 NG 的,立即通知生产计划与生产部。生产部安排返工,生产计划与生产主管确认返工所需时间,如需延误交期的,立即与业务沟通。生产计划跟进返工进度,以立即出货。客户下单订单评审采购下单供应商送货仓库通知品质检验仓库办理入库OKNG退货特采 / 选择使用计划排单生产生产按计划领料生产排拉生产半成品/成品入库成品包装品质制程控制OKNG包装成品入库仓库办理入库收续OKOK计划下发出货通知仓库备货通知品质确认OK出货NG面对订单生产MTO(Make-to—Order)即面对订单生产。在面对订单生产的方式中,产品的设计工作已经完成...