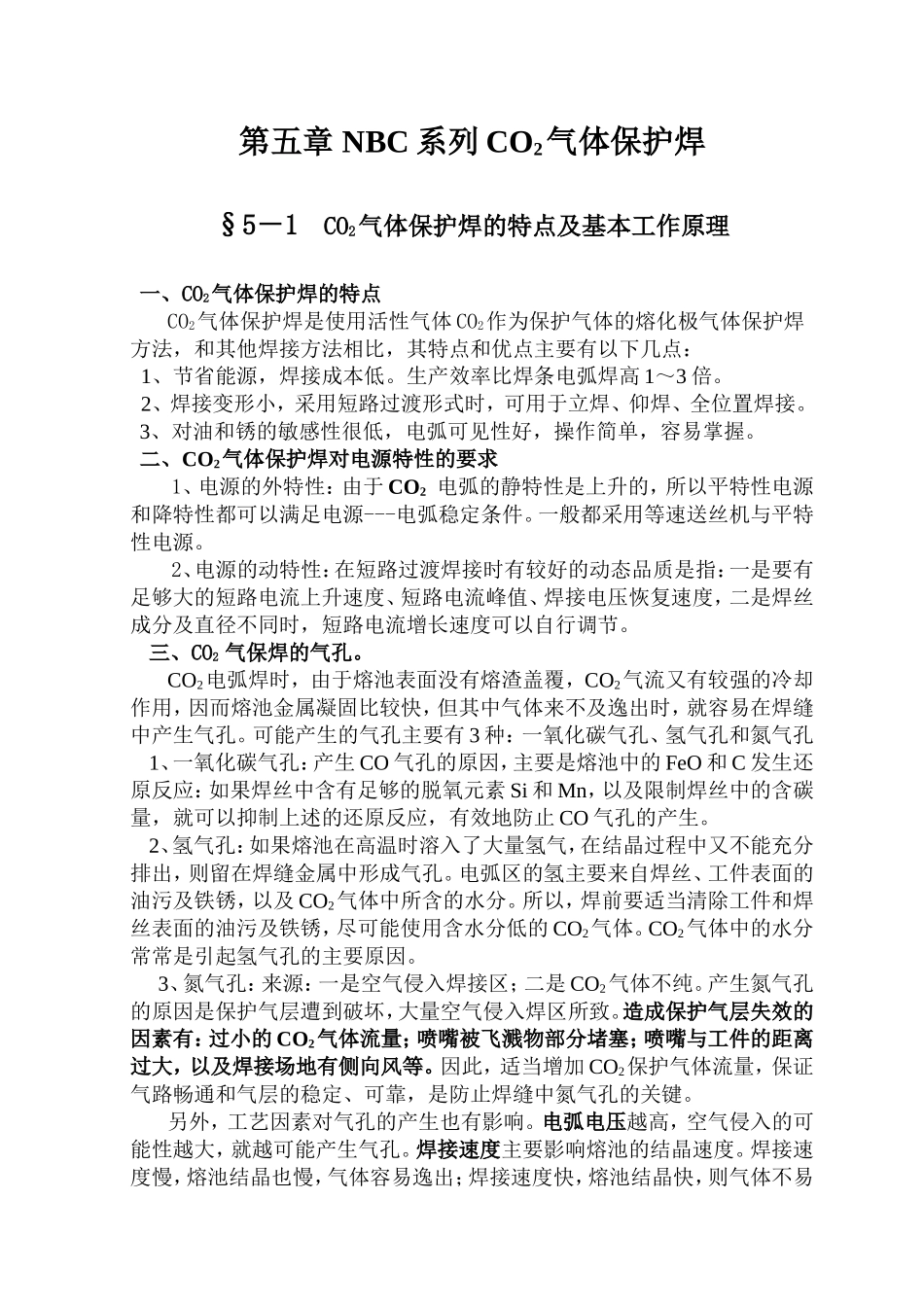

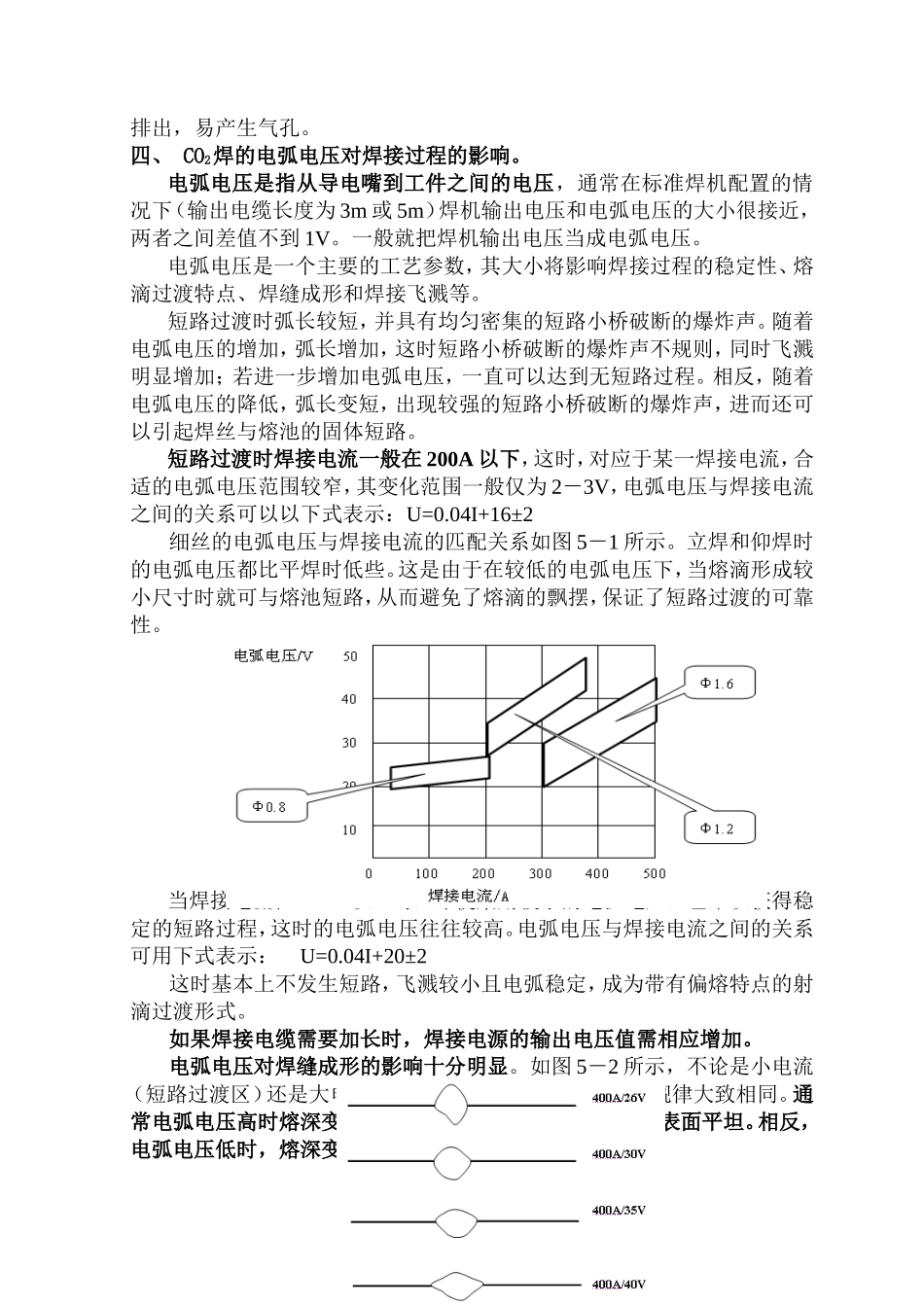

第五章NBC系列CO2气体保护焊§5-1CO2气体保护焊的特点及基本工作原理一、CO2气体保护焊的特点CO2气体保护焊是使用活性气体CO2作为保护气体的熔化极气体保护焊方法,和其他焊接方法相比,其特点和优点主要有以下几点:1、节省能源,焊接成本低。生产效率比焊条电弧焊高1~3倍。2、焊接变形小,采用短路过渡形式时,可用于立焊、仰焊、全位置焊接。3、对油和锈的敏感性很低,电弧可见性好,操作简单,容易掌握。二、CO2气体保护焊对电源特性的要求1、电源的外特性:由于CO2电弧的静特性是上升的,所以平特性电源和降特性都可以满足电源---电弧稳定条件。一般都采用等速送丝机与平特性电源。2、电源的动特性:在短路过渡焊接时有较好的动态品质是指:一是要有足够大的短路电流上升速度、短路电流峰值、焊接电压恢复速度,二是焊丝成分及直径不同时,短路电流增长速度可以自行调节。三、CO2气保焊的气孔。CO2电弧焊时,由于熔池表面没有熔渣盖覆,CO2气流又有较强的冷却作用,因而熔池金属凝固比较快,但其中气体来不及逸出时,就容易在焊缝中产生气孔。可能产生的气孔主要有3种:一氧化碳气孔、氢气孔和氮气孔1、一氧化碳气孔:产生CO气孔的原因,主要是熔池中的FeO和C发生还原反应:如果焊丝中含有足够的脱氧元素Si和Mn,以及限制焊丝中的含碳量,就可以抑制上述的还原反应,有效地防止CO气孔的产生。2、氢气孔:如果熔池在高温时溶入了大量氢气,在结晶过程中又不能充分排出,则留在焊缝金属中形成气孔。电弧区的氢主要来自焊丝、工件表面的油污及铁锈,以及CO2气体中所含的水分。所以,焊前要适当清除工件和焊丝表面的油污及铁锈,尽可能使用含水分低的CO2气体。CO2气体中的水分常常是引起氢气孔的主要原因。3、氮气孔:来源:一是空气侵入焊接区;二是CO2气体不纯。产生氮气孔的原因是保护气层遭到破坏,大量空气侵入焊区所致。造成保护气层失效的因素有:过小的CO2气体流量;喷嘴被飞溅物部分堵塞;喷嘴与工件的距离过大,以及焊接场地有侧向风等。因此,适当增加CO2保护气体流量,保证气路畅通和气层的稳定、可靠,是防止焊缝中氮气孔的关键。另外,工艺因素对气孔的产生也有影响。电弧电压越高,空气侵入的可能性越大,就越可能产生气孔。焊接速度主要影响熔池的结晶速度。焊接速度慢,熔池结晶也慢,气体容易逸出;焊接速度快,熔池结晶快,则气体不易排出,易产生气孔。四、CO2焊的电弧电压对焊接过程的影响。电弧电压是指从导电嘴到工件之间的电压,通常在标准焊机配置的情况下(输出电缆长度为3m或5m)焊机输出电压和电弧电压的大小很接近,两者之间差值不到1V。一般就把焊机输出电压当成电弧电压。电弧电压是一个主要的工艺参数,其大小将影响焊接过程的稳定性、熔滴过渡特点、焊缝成形和焊接飞溅等。短路过渡时弧长较短,并具有均匀密集的短路小桥破断的爆炸声。随着电弧电压的增加,弧长增加,这时短路小桥破断的爆炸声不规则,同时飞溅明显增加;若进一步增加电弧电压,一直可以达到无短路过程。相反,随着电弧电压的降低,弧长变短,出现较强的短路小桥破断的爆炸声,进而还可以引起焊丝与熔池的固体短路。短路过渡时焊接电流一般在200A以下,这时,对应于某一焊接电流,合适的电弧电压范围较窄,其变化范围一般仅为2-3V,电弧电压与焊接电流之间的关系可以以下式表示:U=0.04I+16±2细丝的电弧电压与焊接电流的匹配关系如图5-1所示。立焊和仰焊时的电弧电压都比平焊时低些。这是由于在较低的电弧电压下,当熔滴形成较小尺寸时就可与熔池短路,从而避免了熔滴的飘摆,保证了短路过渡的可靠性。图5-1当焊接电流在200A以上时,即使采用较小的电弧电压,也难以获得稳定的短路过程,这时的电弧电压往往较高。电弧电压与焊接电流之间的关系可用下式表示:U=0.04I+20±2这时基本上不发生短路,飞溅较小且电弧稳定,成为带有偏熔特点的射滴过渡形式。如果焊接电缆需要加长时,焊接电源的输出电压值需相应增加。电弧电压对焊缝成形的影响十分明显。如图5-2所示,不论是小电流(短路过渡区)还是大电流(射滴过渡区)时,焊缝成形的规律大致相同。通常电弧电压高时熔深变...