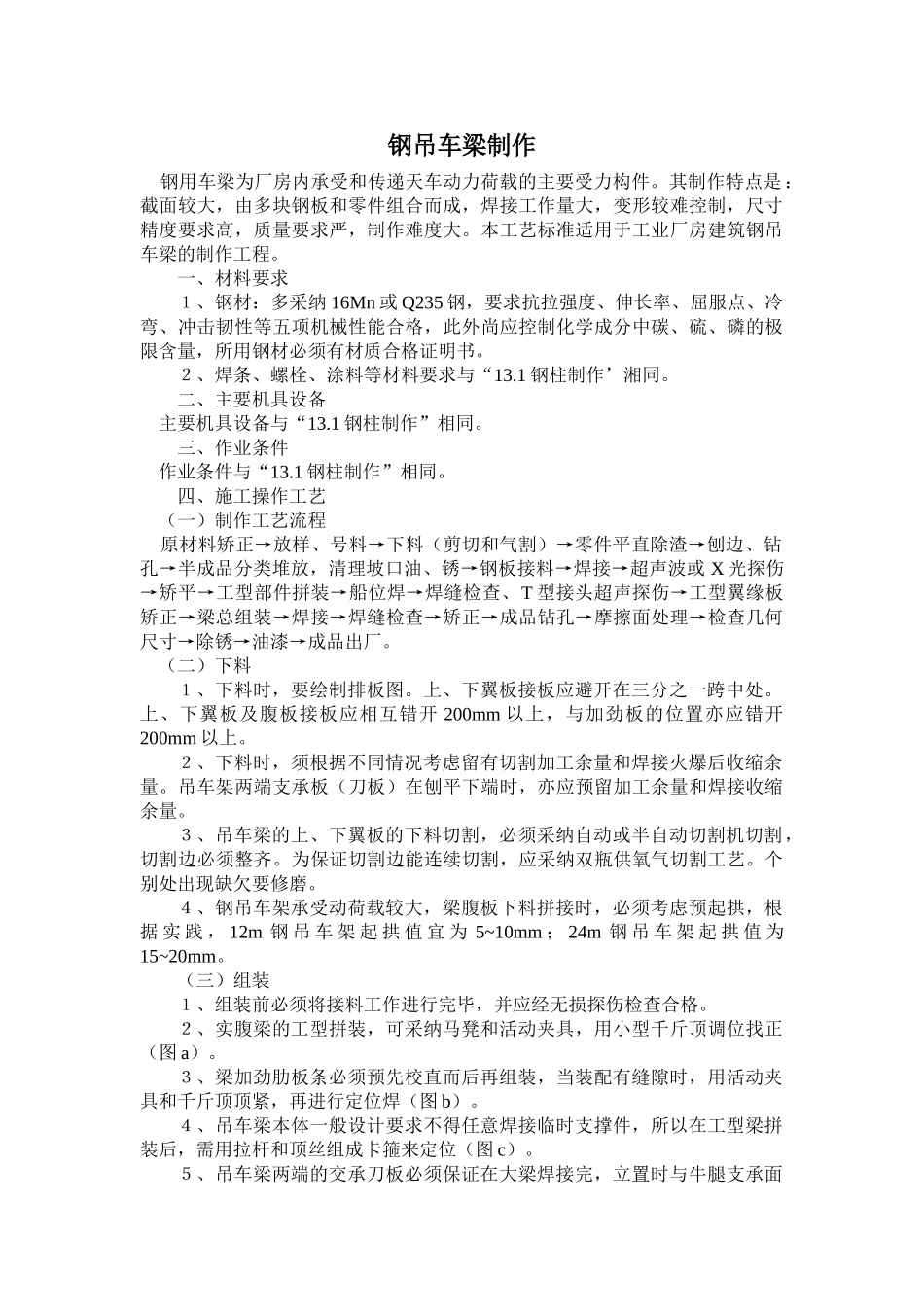

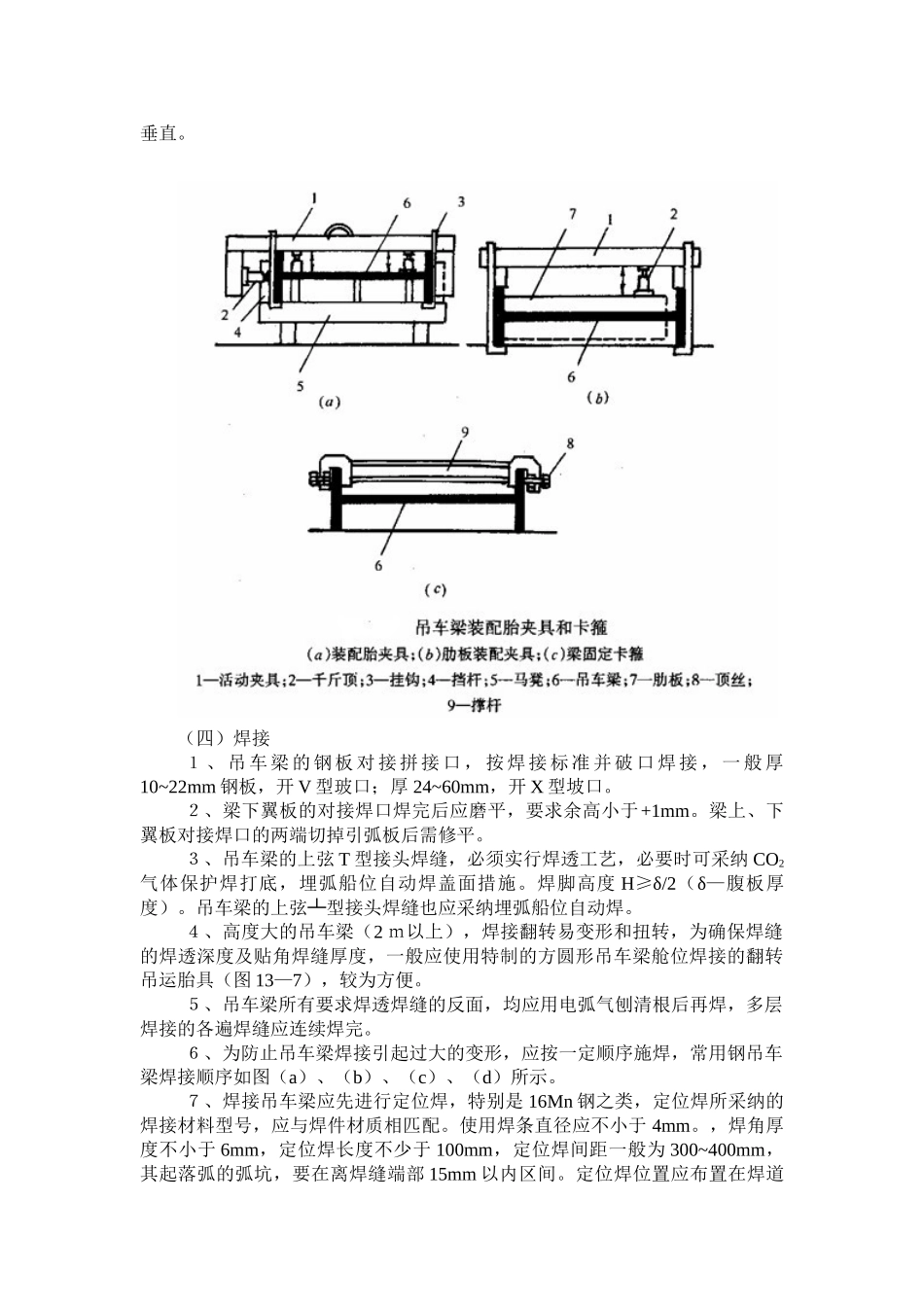

钢吊车梁制作 钢用车梁为厂房内承受和传递天车动力荷载的主要受力构件。其制作特点是:截面较大,由多块钢板和零件组合而成,焊接工作量大,变形较难控制,尺寸精度要求高,质量要求严,制作难度大。本工艺标准适用于工业厂房建筑钢吊车梁的制作工程。一、材料要求1、钢材:多采纳 16Mn 或 Q235 钢,要求抗拉强度、伸长率、屈服点、冷弯、冲击韧性等五项机械性能合格,此外尚应控制化学成分中碳、硫、磷的极限含量,所用钢材必须有材质合格证明书。2、焊条、螺栓、涂料等材料要求与“13.1 钢柱制作’湘同。二、主要机具设备 主要机具设备与“13.1 钢柱制作”相同。三、作业条件 作业条件与“13.1 钢柱制作”相同。四、施工操作工艺 (一)制作工艺流程 原材料矫正→放样、号料→下料(剪切和气割)→零件平直除渣→刨边、钻孔→半成品分类堆放,清理坡口油、锈→钢板接料→焊接→超声波或 X 光探伤→矫平→工型部件拼装→船位焊→焊缝检查、T 型接头超声探伤→工型翼缘板矫正→梁总组装→焊接→焊缝检查→矫正→成品钻孔→摩擦面处理→检查几何尺寸→除锈→油漆→成品出厂。 (二)下料1、下料时,要绘制排板图。上、下翼板接板应避开在三分之一跨中处。上、下翼板及腹板接板应相互错开 200mm 以上,与加劲板的位置亦应错开200mm 以上。2、下料时,须根据不同情况考虑留有切割加工余量和焊接火爆后收缩余量。吊车架两端支承板(刀板)在刨平下端时,亦应预留加工余量和焊接收缩余量。3、吊车梁的上、下翼板的下料切割,必须采纳自动或半自动切割机切割,切割边必须整齐。为保证切割边能连续切割,应采纳双瓶供氧气切割工艺。个别处出现缺欠要修磨。4、钢吊车架承受动荷载较大,梁腹板下料拼接时,必须考虑预起拱,根据 实 践 , 12m 钢 吊 车 架 起 拱 值 宜 为 5~10mm ; 24m 钢 吊 车 架 起 拱 值 为15~20mm。(三)组装1、组装前必须将接料工作进行完毕,并应经无损探伤检查合格。2、实腹梁的工型拼装,可采纳马凳和活动夹具,用小型千斤顶调位找正(图 a)。3、梁加劲肋板条必须预先校直而后再组装,当装配有缝隙时,用活动夹具和千斤顶顶紧,再进行定位焊(图 b)。4、吊车梁本体一般设计要求不得任意焊接临时支撑件,所以在工型梁拼装后,需用拉杆和顶丝组成卡箍来定位(图 c)。5、吊车梁两端的交承刀板必须保证在大梁焊接完,立置时与牛腿支承面垂直。(四)焊接1 、 吊 车...