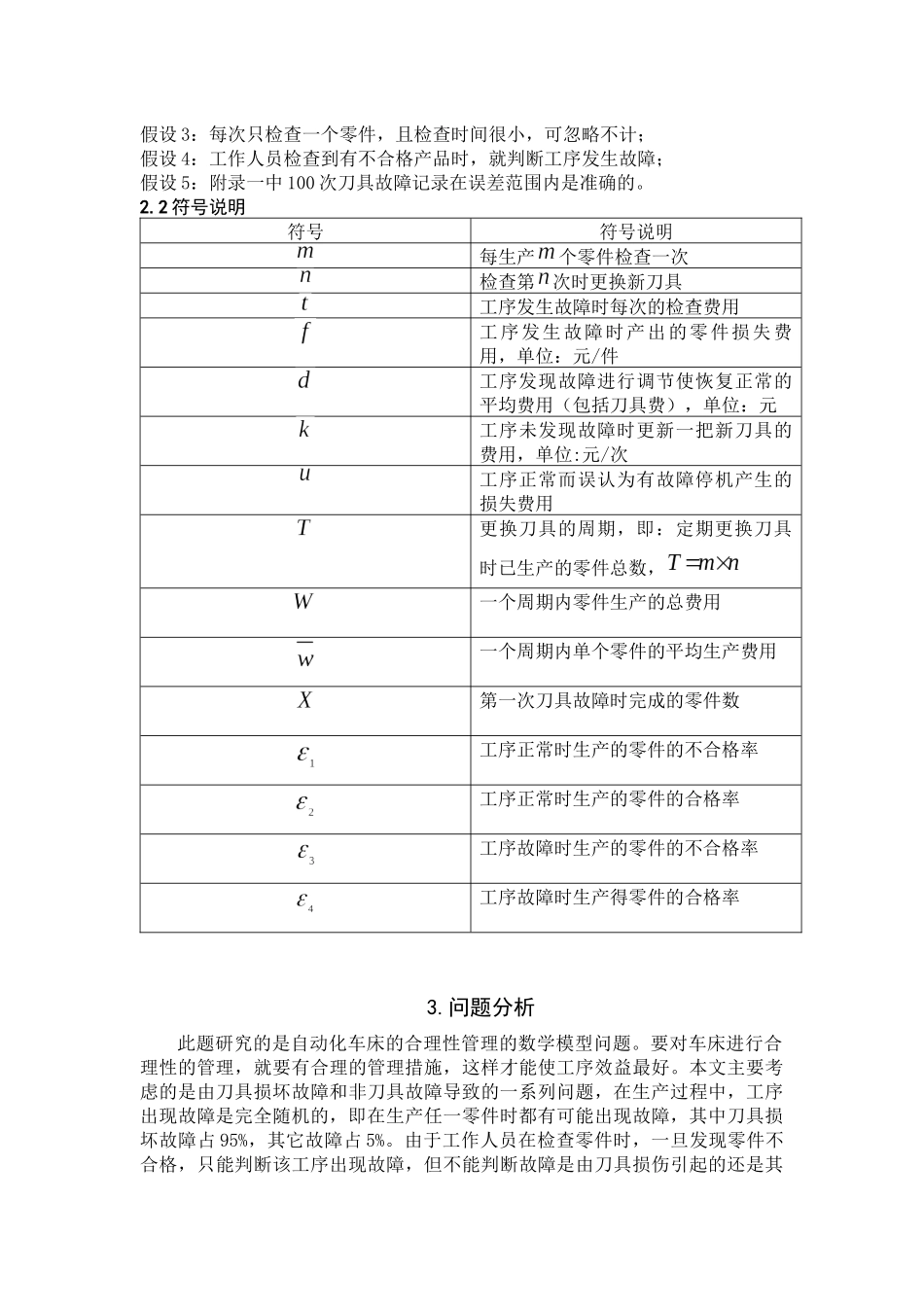

第6组组员自动化车床管理的数学模型摘要本文解决的是自动化车床管理问题。用自动化车床连续加工某种零件时,由于各种原因会导致生产工序发生故障,而当生产工序故障时,生产的零件大多为不合格产品,这样会给生产带来巨大损失。为解决该问题,我们对工序设计了三种最优的检查间隔和刀具更换策略模型:对于问题一:我们建立了模型一,即单目标期望值模型。我们将一个周期内单个零件的平均生产费用,作为衡量检查间隔和刀具更换策略优劣的标准。因为检查间隔和定期更换刀具都与刀具的寿命有密切联系,所以我们利用6SQ统计软件对附录一中的100次刀具故障记录进行卡方拟合优度检验得知:刀具的寿命服从正态分布。根据工序出现故障的随机性,为了简化计算,又假设在一个周期内出现刀具损坏故障的概率服从均匀分布,这样我们便很容易地列出每个零件的平均生产费用,即:模型一的目标函数,再用计算机穷举法对此进行了求解,得出每生产14个零件检查一次,420个零件更换一次刀具,每个零件的平均生产费用为3.88元为最优解。对于问题二:我们建立了模型二,我们延用问题一的指标,并对变化了的因素做出了考虑。与问题一不同的是,工序正常时产出的零件不全是合格品,有2%为不合格品;而工序故障时产出的零件也不全是不合格品,有40%的合格品。相对于模型一,模型二较为复杂得多,但整体的解题思想与模型一雷同。分情况分阶段对各类费用进行了细算,最终得到的结果为:每生产9个零件检查一次,378个零件更换一次刀具,每个零件的平均生产费用为8.52元为最优解。对于问题三:我们建立了模型三,考虑到刀具工作初期产生不合格零件的概率相对较小,采取了变间隔检查的办法,并构造了一递减等差数列作为我们的检查间隔,沿用问题一的指标,建立了模型。关键词:单目标期望值模型6SQ统计软件卡方拟合优度检验计算机穷举法最优解等差数列1问题重述问题背景:一道工序用自动化车床连续加工某种零件,由于刀具损坏等原因该工序会出现故障,其中刀具损坏故障占95%,其它故障仅占5%,工序出现故障是完全随机的,工作人员通过检查零件来确定工序是否出现故障。现计划在刀具加工一定件数后定期更换新刀具。在本文,我们需要建立自动化车床管理的数学模型来解决以下问题。由于工序出现故障是完全随机的,因此每一次故障时完成的零件数均不相同。附录一中给出100次刀具故障记录及故障出现时该刀具完成的零件数。本文需要解决的问题:问题一:假定工序故障时产出的零件均为不合格品,正常时产出的零件均为合格品,试对该工序设计效益最好的检查间隔(生产多少零件检查一次)和刀具更换策略。问题二:如果该工序正常时产出的零件不全是合格品,有2%为不合格品;而工序故障时产出的零件有40%为合格品,60%为不合格品。工序正常而误认有故障停机产生的损失费用为1500元/次。对该工序设计效益最好的检查间隔和刀具更换策略。问题三:在问题二的情况下,可否改进检查方式获得更高的利益。2.模型假设和符号说明2.1模型的假设假设1:不考虑5%的其他故障;假设2:在生产任一零件时工序出现故障的机会均相等;假设3:每次只检查一个零件,且检查时间很小,可忽略不计;假设4:工作人员检查到有不合格产品时,就判断工序发生故障;假设5:附录一中100次刀具故障记录在误差范围内是准确的。2.2符号说明符号符号说明每生产个零件检查一次检查第次时更换新刀具工序发生故障时每次的检查费用工序发生故障时产出的零件损失费用,单位:元/件工序发现故障进行调节使恢复正常的平均费用(包括刀具费),单位:元工序未发现故障时更新一把新刀具的费用,单位:元/次工序正常而误认为有故障停机产生的损失费用更换刀具的周期,即:定期更换刀具时已生产的零件总数,一个周期内零件生产的总费用一个周期内单个零件的平均生产费用第一次刀具故障时完成的零件数工序正常时生产的零件的不合格率工序正常时生产的零件的合格率工序故障时生产的零件的不合格率工序故障时生产得零件的合格率3.问题分析此题研究的是自动化车床的合理性管理的数学模型问题。要对车床进行合理性的管理,就要有合理的管理措施,这样才能使工序效益最好。本文主要...