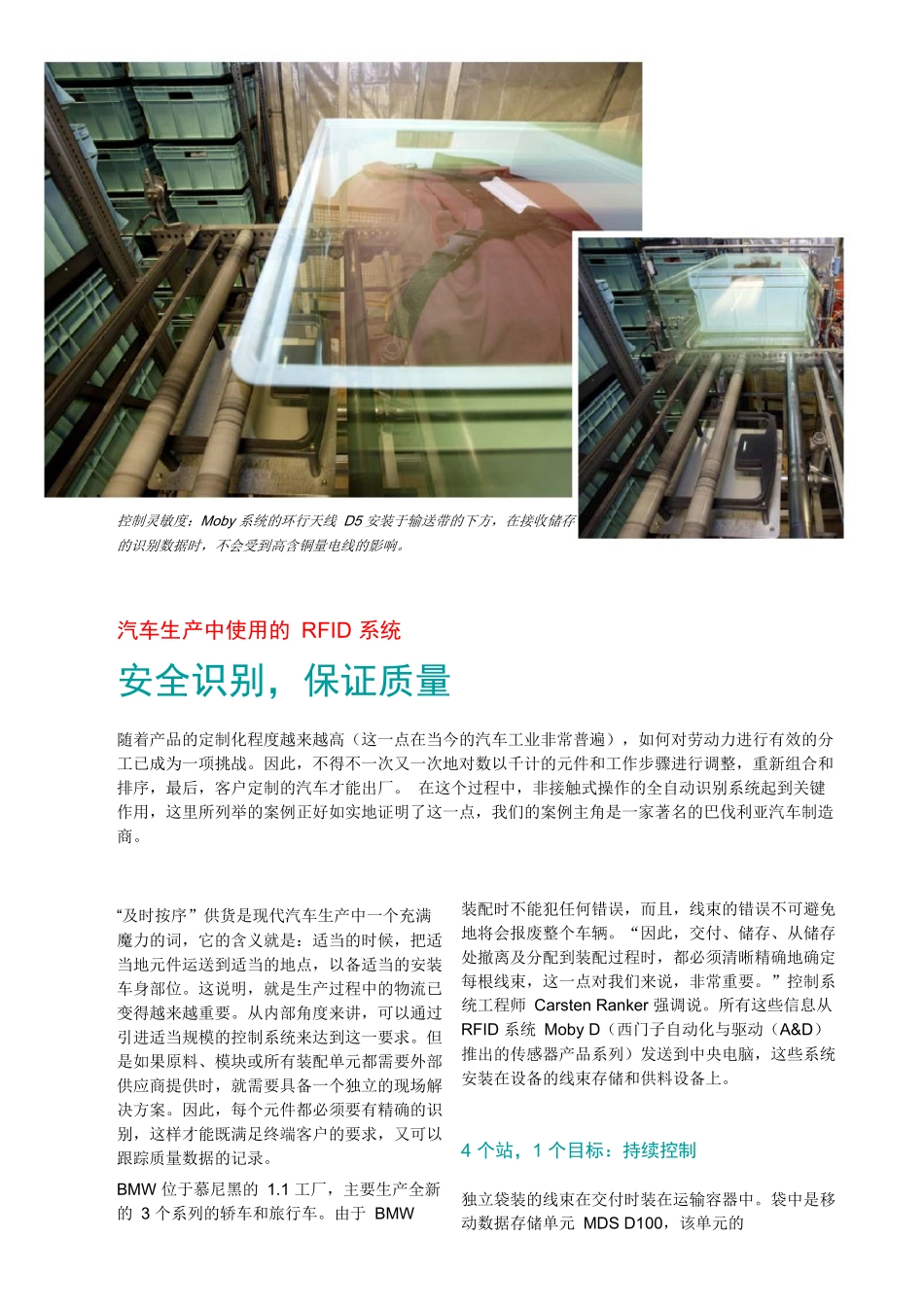

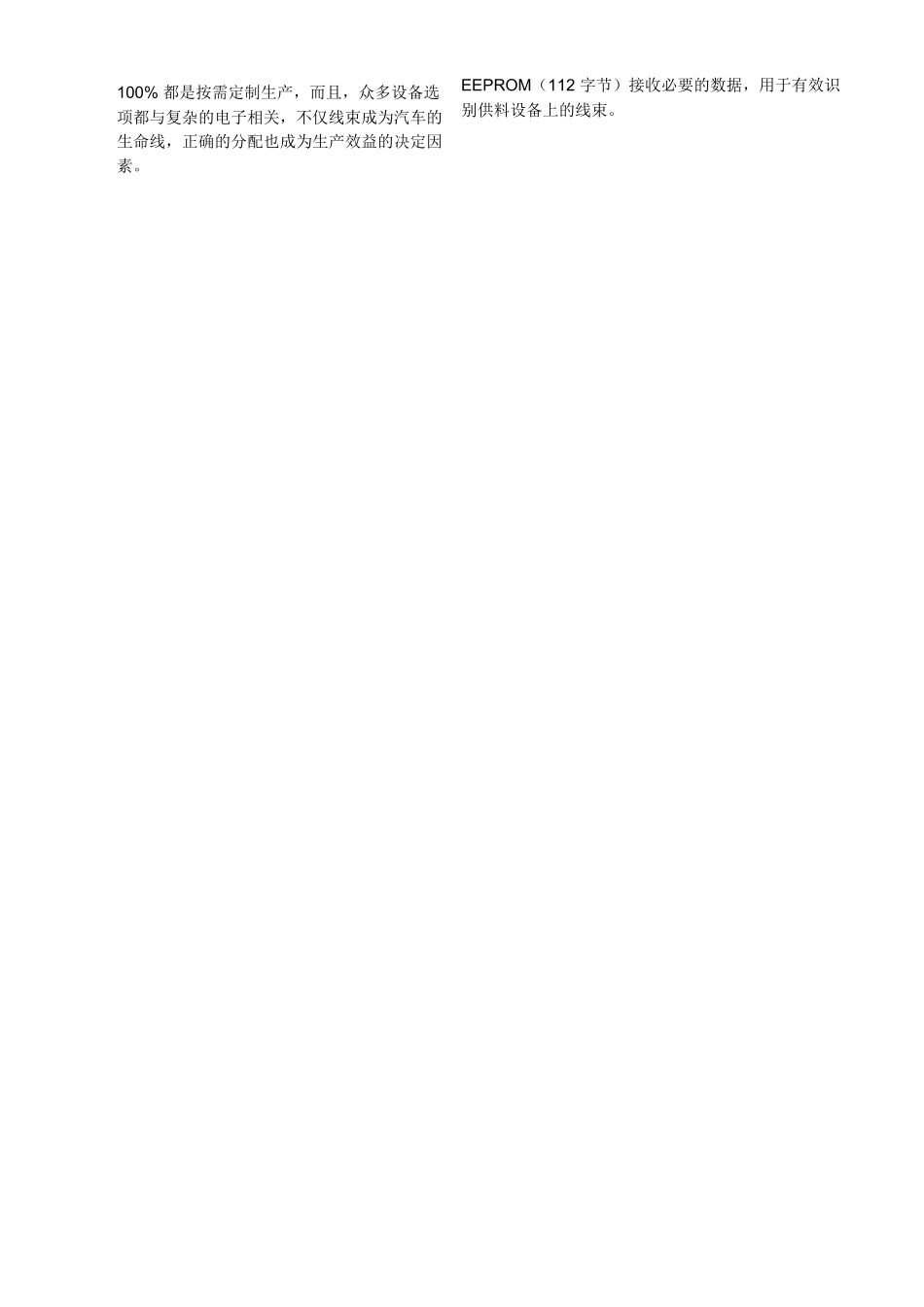

控制灵敏度:Moby系统的环行天线D5安装于输送带的下方,在接收储存的识别数据时,不会受到高含铜量电线的影响。汽车生产中使用的RFID系统安全识别,保证质量随着产品的定制化程度越来越高(这一点在当今的汽车工业非常普遍),如何对劳动力进行有效的分工已成为一项挑战。因此,不得不一次又一次地对数以千计的元件和工作步骤进行调整,重新组合和排序,最后,客户定制的汽车才能出厂。在这个过程中,非接触式操作的全自动识别系统起到关键作用,这里所列举的案例正好如实地证明了这一点,我们的案例主角是一家著名的巴伐利亚汽车制造商。“及时按序”供货是现代汽车生产中一个充满魔力的词,它的含义就是:适当的时候,把适当地元件运送到适当的地点,以备适当的安装车身部位。这说明,就是生产过程中的物流已变得越来越重要。从内部角度来讲,可以通过引进适当规模的控制系统来达到这一要求。但是如果原料、模块或所有装配单元都需要外部供应商提供时,就需要具备一个独立的现场解决方案。因此,每个元件都必须要有精确的识别,这样才能既满足终端客户的要求,又可以跟踪质量数据的记录。BMW位于慕尼黑的1.1工厂,主要生产全新的3个系列的轿车和旅行车。由于BMW装配时不能犯任何错误,而且,线束的错误不可避免地将会报废整个车辆。“因此,交付、储存、从储存处撤离及分配到装配过程时,都必须清晰精确地确定每根线束,这一点对我们来说,非常重要。”控制系统工程师CarstenRanker强调说。所有这些信息从RFID系统MobyD(西门子自动化与驱动(A&D)推出的传感器产品系列)发送到中央电脑,这些系统安装在设备的线束存储和供料设备上。4个站,1个目标:持续控制独立袋装的线束在交付时装在运输容器中。袋中是移动数据存储单元MDSD100,该单元的100%都是按需定制生产,而且,众多设备选项都与复杂的电子相关,不仅线束成为汽车的生命线,正确的分配也成为生产效益的决定因素。EEPROM(112字节)接收必要的数据,用于有效识别供料设备上的线束。数据存储单元只有信用卡那么大,插在一个安全的套子内,可以防止它在日常恶劣的工业环境中受到损坏。交付时,需要把运输容器单独装载到线束存储的齿条供料机内。在生产过程中,他们会经过带有D5天线的读写器SLGD10,该读写器安装在输送带的下方。该天线生成一个交互感应磁场,为数据存储单元的无源元件供给电力,发送数据。BMW的线束,具有特殊的编号,该编号是订购车辆的专有号码。按照这些信息,运输容器被储存到指定的位置。如果相应的车身从高架的储存设备上运输到装配线的起点时,中央电脑就会通过订购号查询相应的线束。然后,它会从存储中调出这些数据,经过转换站的再次确认后,分配到装配过程中。在插入车身之前,另一个站会再次确认该数据。然后,该数据会被删除,以防止它与后来的数据混淆。目前的订购号可以通过SimaticHMI操作面板查看,该操作面板同时显示主要的存储/转换站和辅助存储/转换站的数据。在辅助站中,如果线束无法确认时,可以利用手提读写器STGD来进行手动检测和分配。无故障并联工作MobyD并非BWM在慕尼黑的线束存储中首个采用的西门子RFID系统。在引进全新的3大系列之前,是采用原先的MobyL系统来识别线束的。在为期6个月的过渡时期中,仍然使用MobyL,与新的系统并联工作。因此,现行的天线集成入了更大的环行天线D5中,两套系统互不干扰。在过渡时期中,新引进的系统、Profibus和电源设备的建造都是独立完成的,所以,后来配置的MobyL系统在安装时,并没有给现行的生产带来任何影响。在控制系统方面,它也非常方便,配置的SimaticS7-400只需一个Profibus插件模块即可进行扩展。对BMW控制系统规划者来说,采用西门子自动化技术的优势非常明显:“BMW的集成化与标准化程度非常高。每个工作除此之外,西门子良好的技术支持也是促成该汽车制造商决定采用Moby系统的原因之一。起初,RFID解决方案并不是含铜的线束的最佳解决方案,因为金属会削弱天线生成的交互磁场的磁场强度,从而会降低数据存储单元的读数距离。经过大量的磁场试验之后,西门子专家于是决定采用这一任务优化解决方案,同时也是一个设备成本优化...