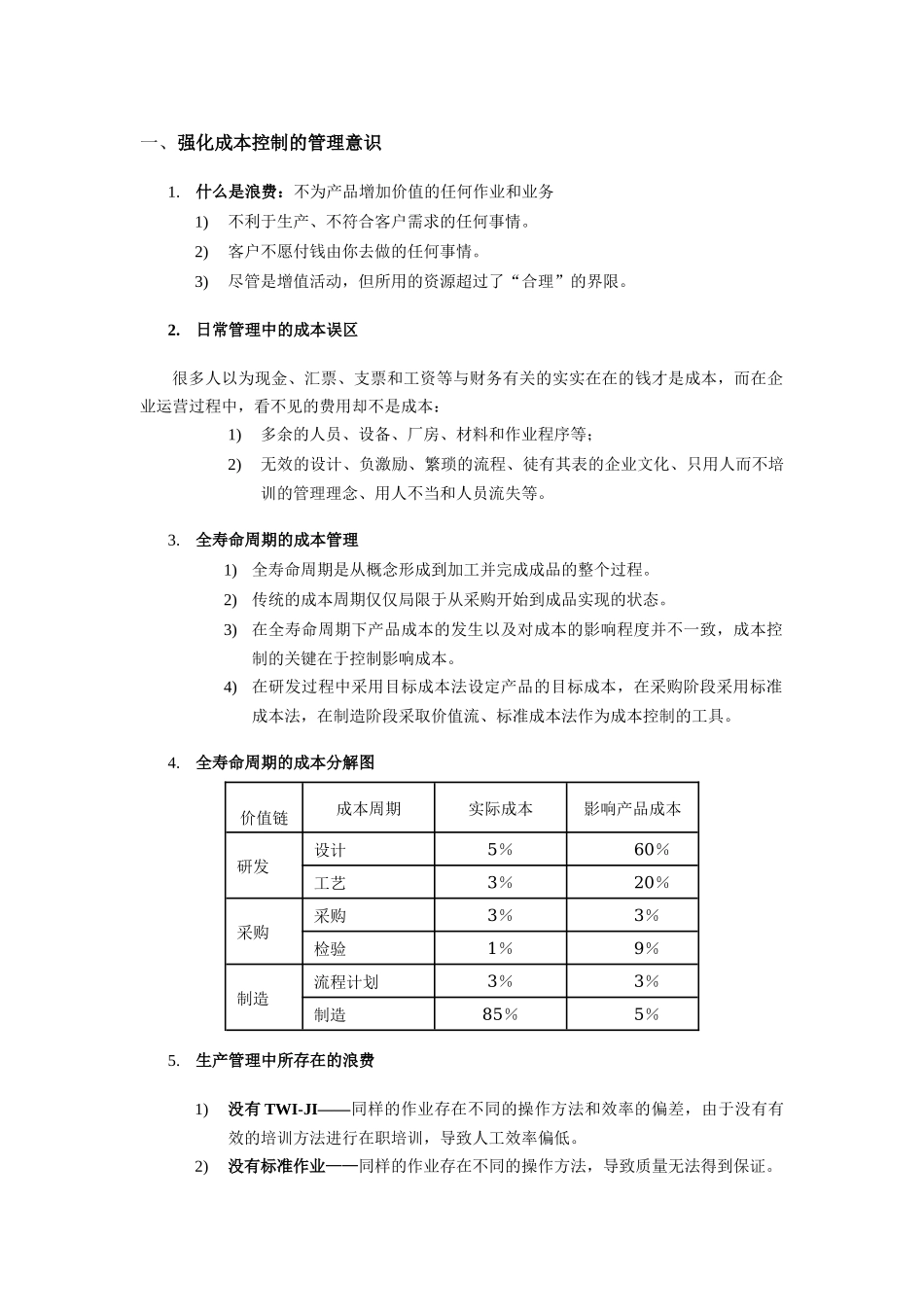

目录一、强化成本控制的管理意识1.什么是浪费2.日常管理中的成本误区3.最新的成本管理理念——全寿命周期的成本管理4.全寿命周期的成本分解图5.生产管理中所存在的13项浪费6.现场管理中所存在的9项浪费7.体系管理中所存在的8项浪费8.如何用精益之眼去看待产品成本的降低9.如何提升企业对问题识别的能力10.降低成本的结论11.独家所创:企业降成本线路图12.经验:一句给别人讲了四年半,自己却才明白的道理二、削减采购成本的七大手段1.如何制定采购的原则与标准2.如何制定多元化的采购战略3.如何准确处理订单信息4.如何才能加强采购交期的管制5.如何杜绝采购腐败6.为什么要建立科学的供应商质量管理体系7.如何在企业整个经营体系下,实施采购降成本的27条措施三、削减成本的9个管理体系1.研发管理体系2.培训管理体系——TWI-JI3.作业管理体系——标准作业4.质量管理体系——TQM5.计划管理体系——均衡生产6.现场管理体系——TWI-JM7.团队建设体系——BPI8.设备管理体系——TPM9.采购管理体系——实现“三加强”四、提高效率、降低成本的8个精益生产管理工具1.掌握成本计算公式,实现成本管控、企业运营的精细化管理2.推行一个流,减少巨量的在制品和作业面积,提高生产现场的反应速度3.持续降低库存,铲除一切浪费产生的温床和资金积压的根源4.如何优化生产线布局,缩短物流时间,减少生产周期5.实现设备功能的目视化,提高作业效率6.削除一切无效劳动,遏制七大经典浪费7.推行人本管理,充分调动员工积极性,提高HR的附加值8.推行标准化作业,提高生产效率,保证加工质量,减少生产成本五、步出成本控制的误区1.成本控制只是阶段性的需求2.成本控制就是缩减一切开支3.只注重生产成本控制而忽略决策成本控制4.缺乏对成本预先控制及发生过程中的控制5.注重生产成本控制而忽略现实中的浪费6.为控制生产成本而降低了客户服务标准7.为控制成本而削减相应的投资8.为控制成本而压缩正常的生产营运费用一、强化成本控制的管理意识1.什么是浪费:不为产品增加价值的任何作业和业务1)不利于生产、不符合客户需求的任何事情。2)客户不愿付钱由你去做的任何事情。3)尽管是增值活动,但所用的资源超过了“合理”的界限。2.日常管理中的成本误区很多人以为现金、汇票、支票和工资等与财务有关的实实在在的钱才是成本,而在企业运营过程中,看不见的费用却不是成本:1)多余的人员、设备、厂房、材料和作业程序等;2)无效的设计、负激励、繁琐的流程、徒有其表的企业文化、只用人而不培训的管理理念、用人不当和人员流失等。3.全寿命周期的成本管理1)全寿命周期是从概念形成到加工并完成成品的整个过程。2)传统的成本周期仅仅局限于从采购开始到成品实现的状态。3)在全寿命周期下产品成本的发生以及对成本的影响程度并不一致,成本控制的关键在于控制影响成本。4)在研发过程中采用目标成本法设定产品的目标成本,在采购阶段采用标准成本法,在制造阶段采取价值流、标准成本法作为成本控制的工具。4.全寿命周期的成本分解图价值链成本周期实际成本影响产品成本研发设计5%60%工艺3%20%采购采购3%3%检验1%9%制造流程计划3%3%制造85%5%5.生产管理中所存在的浪费1)没有TWI-JI——同样的作业存在不同的操作方法和效率的偏差,由于没有有效的培训方法进行在职培训,导致人工效率偏低。2)没有标准作业——同样的作业存在不同的操作方法,导致质量无法得到保证。3)紧急订单随意安插——计划的不均衡导致生产无法正常运行,其他订单不能按时完成,形成恶性循环,导致过多的半成品积压和现场劳动负荷不均。4)企业不掌控生产进度——没有日生产进度的管理,生产控制的随意性导致因某些材料的延误或生产秩序的混乱,虽事先已留有足够的交货期,但到时却仍无法按期交货。5)各工序的生产管理记录格式不同、内容也不一致——造成公司对各工序的生产情况无法清楚掌握,生产进度失控。6)生产主管不下生产现场——现场管理失控,劳动效率不高、材料损耗严重。7)不良率过高——修复不良导致过多地使用人力、材料,影响生产秩序。8)对生产骨干只用不带——对生产骨干重使用,而不重视培训,导致其对管理问题...