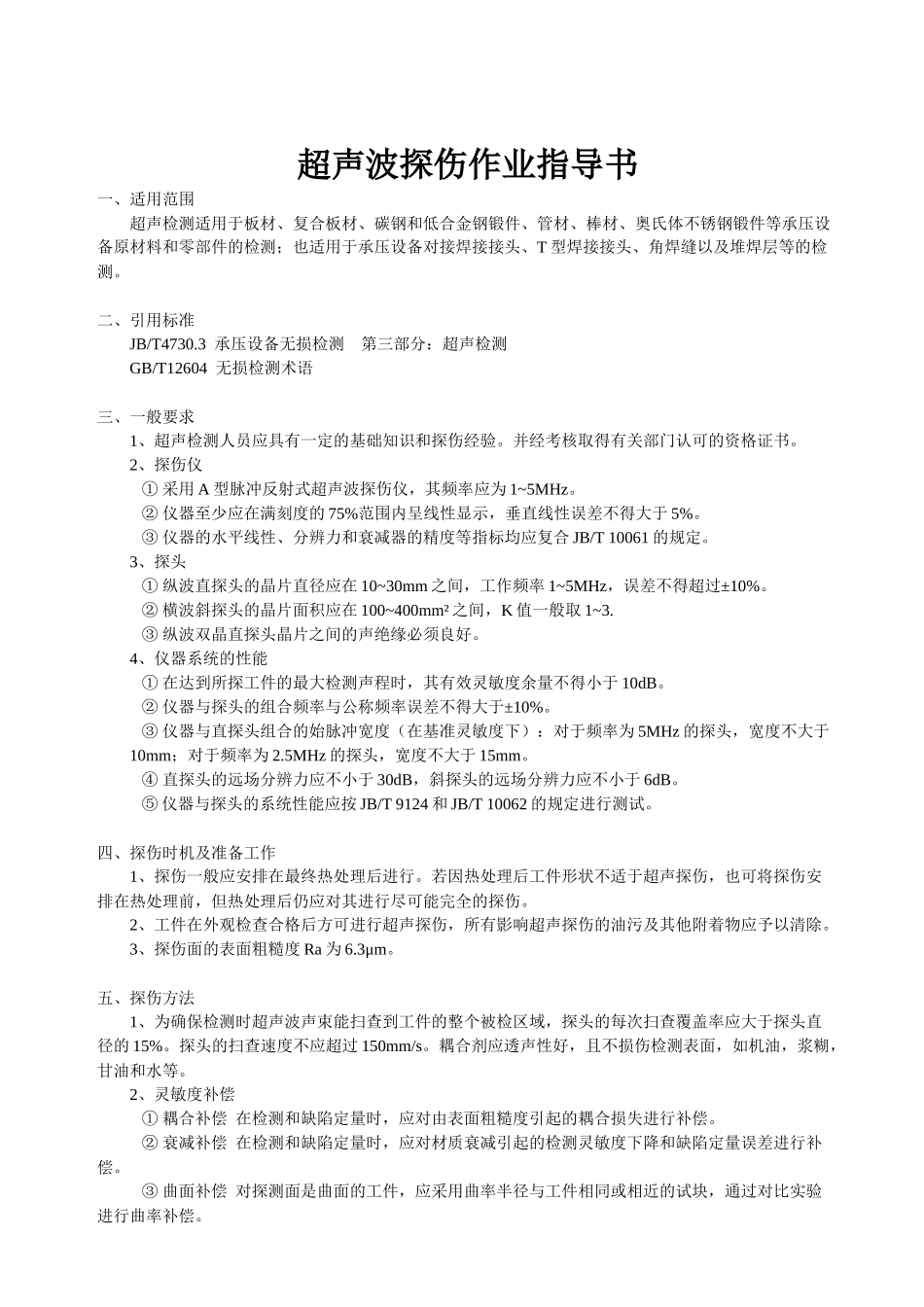

超声波探伤作业指导书一、适用范围超声检测适用于板材、复合板材、碳钢和低合金钢锻件、管材、棒材、奥氏体不锈钢锻件等承压设备原材料和零部件的检测;也适用于承压设备对接焊接接头、T型焊接接头、角焊缝以及堆焊层等的检测。二、引用标准JB/T4730.3承压设备无损检测第三部分:超声检测GB/T12604无损检测术语三、一般要求1、超声检测人员应具有一定的基础知识和探伤经验。并经考核取得有关部门认可的资格证书。2、探伤仪①采用A型脉冲反射式超声波探伤仪,其频率应为1~5MHz。②仪器至少应在满刻度的75%范围内呈线性显示,垂直线性误差不得大于5%。③仪器的水平线性、分辨力和衰减器的精度等指标均应复合JB/T10061的规定。3、探头①纵波直探头的晶片直径应在10~30mm之间,工作频率1~5MHz,误差不得超过±10%。②横波斜探头的晶片面积应在100~400mm²之间,K值一般取1~3.③纵波双晶直探头晶片之间的声绝缘必须良好。4、仪器系统的性能①在达到所探工件的最大检测声程时,其有效灵敏度余量不得小于10dB。②仪器与探头的组合频率与公称频率误差不得大于±10%。③仪器与直探头组合的始脉冲宽度(在基准灵敏度下):对于频率为5MHz的探头,宽度不大于10mm;对于频率为2.5MHz的探头,宽度不大于15mm。④直探头的远场分辨力应不小于30dB,斜探头的远场分辨力应不小于6dB。⑤仪器与探头的系统性能应按JB/T9124和JB/T10062的规定进行测试。四、探伤时机及准备工作1、探伤一般应安排在最终热处理后进行。若因热处理后工件形状不适于超声探伤,也可将探伤安排在热处理前,但热处理后仍应对其进行尽可能完全的探伤。2、工件在外观检查合格后方可进行超声探伤,所有影响超声探伤的油污及其他附着物应予以清除。3、探伤面的表面粗糙度Ra为6.3μm。五、探伤方法1、为确保检测时超声波声束能扫查到工件的整个被检区域,探头的每次扫查覆盖率应大于探头直径的15%。探头的扫查速度不应超过150mm/s。耦合剂应透声性好,且不损伤检测表面,如机油,浆糊,甘油和水等。2、灵敏度补偿①耦合补偿在检测和缺陷定量时,应对由表面粗糙度引起的耦合损失进行补偿。②衰减补偿在检测和缺陷定量时,应对材质衰减引起的检测灵敏度下降和缺陷定量误差进行补偿。③曲面补偿对探测面是曲面的工件,应采用曲率半径与工件相同或相近的试块,通过对比实验进行曲率补偿。六、系统校准与复核1、一般要求系统校准应在标准试块上进行,校准中应使探头主声束对准反射体的反射面,以获得稳定和最大的反射信号。2、仪器校准每隔3个月至少对仪器的水平线性和垂直线性进行一次测定。3、新购探头测定新购探头应有探头性能参数说明书,新探头使用前应进行前沿距离、K值、主声束偏离、灵敏度余量和分辨力等主要参数的测定。4、检测前仪器和探头系统测定使用仪器----斜探头系统,检测前应测定前沿距离、K值和主声束偏离,调节或复核扫描量程和扫查灵敏度。使用仪器----直探头系统,检测前应测定始脉冲宽度、灵敏度余量和分辨力,调节或复核扫查量程和扫查灵敏度。5、检测过程中仪器和探头系统的复核遇到下述情况应对系统进行复核:①校准后的探头、耦合剂和仪器调节旋钮发生改变时;②检测人员怀疑扫描量程或扫描灵敏度有变化时;③连续工作4h以上时;④工作结束时。6、检测结束前仪器与探头系统的复核每次检测结束前,应对扫描量程进行复核。如果任意一点在扫描线上的偏移超过扫描线读数的10%,则扫描量程应重新调整,并对上一次复核以来所有的检测部位进行复检。每次扫描结束前,应对扫查灵敏度进行复核。一般对距离-波幅曲线的校核不应少与3点。如曲线上任何一点幅度下降2dB,则应对上一次复核以来所有的检测部位进行复检;如幅度上升2dB,则应对所有的记录信号进行重新评定。7、校准、复核的有关注意事项校准、复核和对仪器进行线性检测时,任何影响仪器线性的控制器(如抑制或滤波开关等)都应放在“关”的位置或处于最低水平上。七、探伤方法1、探测方向一般在探测面上两相互垂直的方向上进行并尽量扫查到工件的整个体积阀门钢锻件的探测方向如下图是所示2、工件材质衰减系数的确定在工件无缺陷完好区域选择三处探测面与底面平...