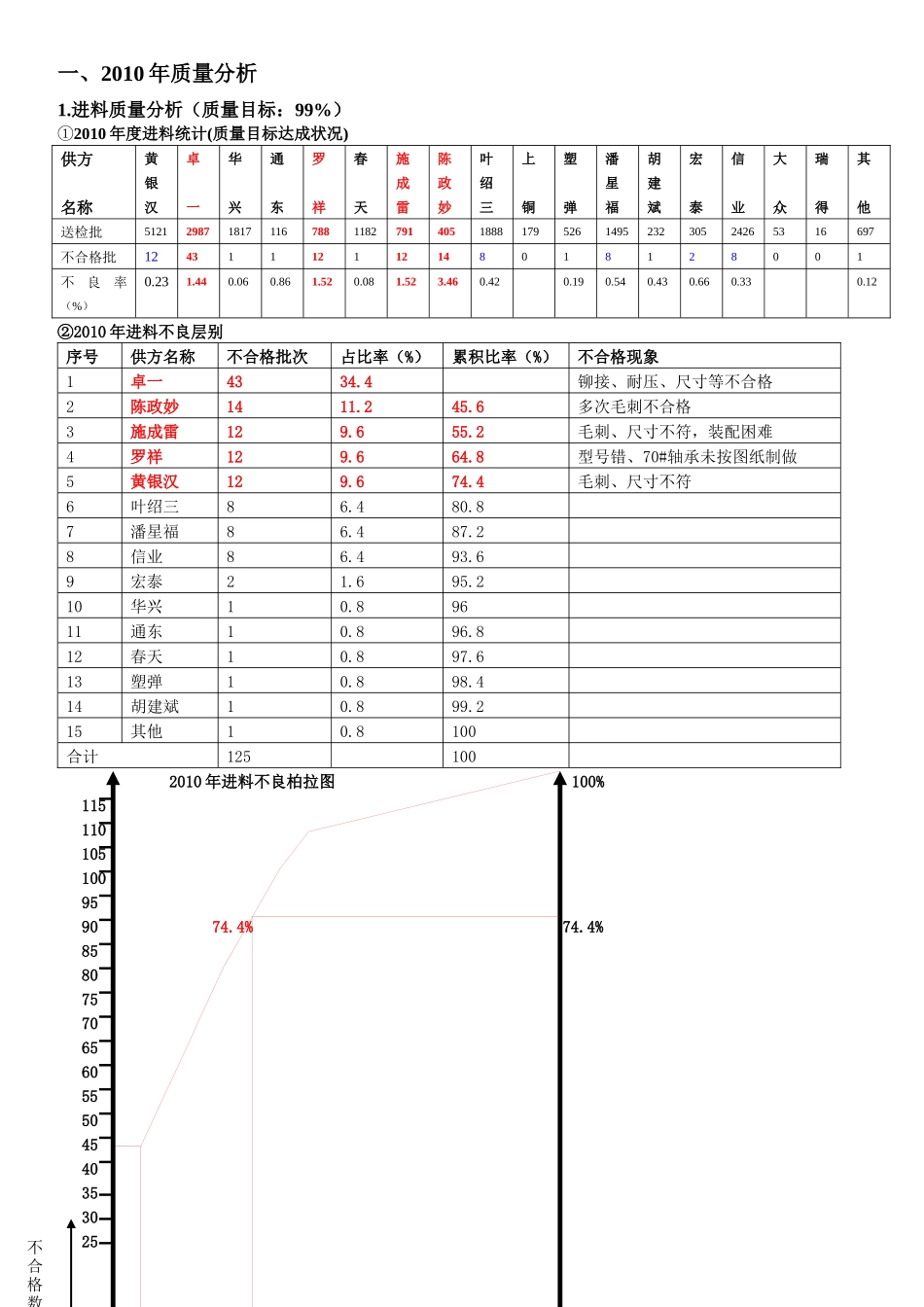

温州东南碳制品有限公司二零一一年度工作计划部门:品质部制订:李光勤日期:2010年12月26第1页目录一、封面第1页二、目录第2页三、2010年度质量分析(体系、进料、过程、成品、客诉)第3至11页四、2011年度工作计划内容(与第三项综合制订)第3至11页五、人员培训计划第12页六、2011年度工作计划执行时间控制表第13页七、计划失效模式及预防第14页第2页一、2010年质量分析1.进料质量分析(质量目标:99%)2010①年度进料统计(质量目标达成状况)供方名称黄银汉卓一华兴通东罗祥春天施成雷陈政妙叶绍三上铜塑弹潘星福胡建斌宏泰信业大众瑞得其他送检批51212987181711678811827914051888179526149523230524265316697不合格批12431112112148018128001不良率(%)0.231.440.060.861.520.081.523.460.420.190.540.430.660.330.12②2010年进料不良层别序号供方名称不合格批次占比率(%)累积比率(%)不合格现象1卓一4334.4铆接、耐压、尺寸等不合格2陈政妙1411.245.6多次毛刺不合格3施成雷129.655.2毛刺、尺寸不符,装配困难4罗祥129.664.8型号错、70#轴承未按图纸制做5黄银汉129.674.4毛刺、尺寸不符6叶绍三86.480.87潘星福86.487.28信业86.493.69宏泰21.695.210华兴10.89611通东10.896.812春天10.897.613塑弹10.898.414胡建斌10.899.215其他10.8100合计1251002010年进料不良柏拉图100%115110105100959074.4%74.4%85807570656055504540353025不合格数201510512345678910111213141516③供方要因分析(特性要因分析图)④结论:1.根据以上统计2010年度进料总批次为:19298批,不合格批为:125批;不合格率:0.65%总体符合公司质量目标要求。2.根据以上层别与柏拉分析,2010年度卓一、陈政妙、施成雷、罗祥所供物料未能达到公司质量目标要求。⑤.据以上分析结果,制订出2011年进料部份质量控制计划①针对卓一、陈政妙、施成雷、罗祥四家供方所供之物料依据GB2828—2003进行加严检验;②依据公司《供方评审与选择作业程序》对供方每月进行质量考核;并将质量考核之结果转采购部,由其通知供方改善;③加大对供方质量异常之监督作业,后续进料不合格均需发出《纠正与预防措施单》,并追踪发生质量异常之处理结果;A.《纠正与预防措施单》之回传,B.纠正与预防之执行有效性验证,(以来料产品质量之符合性做主要验证手段)C.纠正与预防措施执行无效时,按与供方签订的质量保证协议相关条款办理;D.多次发生质量异常或同类似之质量异常的供方如实申报,经核准后予以淘汰!④每月底至次月初五号前召开供方质量管理会议,要求所有供方到会,对考核质量优异之供方进行通报表扬,对考核质量等级差之供方进行通报批评.并予会议现场至供方进行质量意识之培训.不合格数累积不合格率供方名称江供方卓一陈政妙铆接不合格耐压不合格尺寸不合格毛刺不合格铆钉短;作业员;模具未按图纸操作;模具损坏;原材料;仪器;操作标准模具损坏;供方质量意识差工艺标准陈政妙罗祥毛刺不合格模具损坏;工艺标准模具损坏;原材料型号错供方大意,70#轴承未按图纸生产供方质量意识差;用库车代替;作业失误第3页⑤制订IQC之检验规范、产品缺失阶级表,以便IQC对工作的开展更据规范。同时,将该标准转分发相关供方,以做到公司与供方之标准一致性!⑥制订品质部年度教育训练计划,对所有品质人员进行培训,以增强其工作技能。2.2010年度过程质量统计分析(质量目标:99%)①2010过程质量统计(质量目标达成状况)部门装配一装配二装配三压制送检总数3437166335752982789318219189不合总数1420214084341032803不合格率(%)0.410.420.410.18②过程质量异常统计部门发生次数不合格现象装配一142次少装63次;标签错53次;装错14次;点焊不牢7次;其它5次装配二139次少装55次;标签错61次;装错8次;点焊不牢;8次;其它7次装配三5次点焊不牢3次;接头铆反1次;标签错1次压制28次尺寸不符5次;密度不符4次;漏线7次;起泡/层6次;氧化3次;其它3次合计314③过程不合格层别序号不合格现象不合格次数占比率(%)累积比率(%)1少装11837.562标签错11536.6274.183装错227.0181.194点焊不牢185.7386.925漏线72.2389.156起泡/层61.9191.067尺寸不符51.5992.658密度小4...