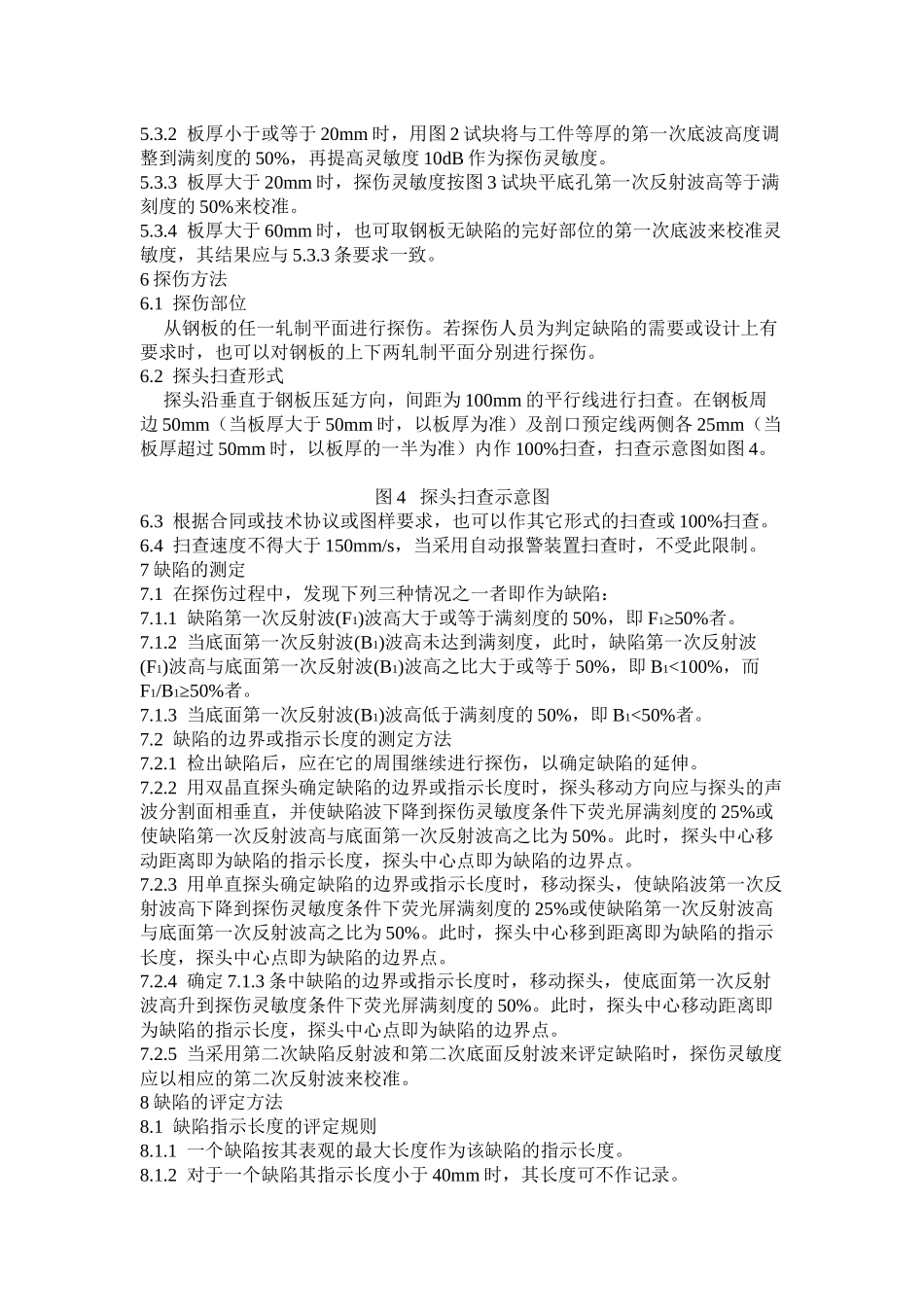

ZBJ74003-88压力容器用钢板超声波探伤中华人民共和国专业标准ZBJ74003-88压力容器用钢板超声波探伤——————————————————————————————————————1适用范围1.1本标准适用于厚度为6~200mm的石油、化学工业用压力容器钢板(奥氏体不锈钢板除外)超声波探伤。1.2其它工业类似用途的钢板超声波探伤可参照采用。2引用标准ZBY230A型脉冲反射式超声波探伤仪通用技术条件JB3111无损检测名词术语3一般标准3.1本标准所用术语定义详见JB3111。3.2进行钢板超声波探伤的人员应经过培训,并取得锅炉压力容器无损检测人员资格证书。3.3探伤方法以直探头探伤为主,斜探头探伤为辅。3.4探伤方法采用液浸法(包括局部水浸法)或直接接触法。3.5耦合剂为水、机油、工业甘油等。4探伤装置4.1探伤仪4.1.1采用A型脉冲反射式超声波探伤仪,其频率范围至少应在1~5MHz内。4.1.2仪器应至少在荧光屏满刻度的75%范围内呈线性显示(误差在5%以内),垂直线性误差应不大于6%。4.1.3仪器和探头组合的始波占宽的确定及其规定值:先将仪器时间轴坐标(扫描线)测定范围调整到50mm,然后把探头对准图1试块的平底孔,使其最大反射波高调整到20%满刻度,再提高灵敏度14dB,读出此时始波高度达20%以上的在时间轴上的占有宽度。对于采用标称频率为5MHz的探头,其占有宽度应不大于10mm;标称频率为2.5MHz的探头,其占有宽度应不大于15mm。4.1.4仪器的水平线性、动态范围、分辨力等均应符合ZBY230的规定。4.2探头4.2.1探头的选用见表1。4.2.2双晶直探头性能要求见附录A(补充件)。表1板厚所采用的探头标称频率探头晶片尺寸mm探头MHz双晶直探头单直探头6~20双晶探头5(4)晶片面积不小于圆晶片直径在14~25mm之间>20~200单直探头2.5(2.25)(2)150mm2或方晶片面积不小于200mm2注:试块要求见4.3.1条。4.3试块4.3.1试块材质应与被探钢板声学性能相同或相似,试块经超声波伤不得有Φ2平底孔当量以上的缺陷存在。4.3.2用双晶直探头探测板厚小于或等于20mm的钢板时,所用灵敏度试块如图2所示。4.3.3用单直探头探测板厚大于20mm的钢板时,灵敏度试块应符合图3和表2的规定。试块表面状态应与被探钢板相接近;试块厚度应与被探钢板厚度相接近,即当板厚小于或等于100mm时,试块与被探钢板的厚度差不超过10%;板厚大于100mm时,厚度差不应超过15mm。图1测定仪器和探头组合性能试块图2板厚小于或等于20mm双晶探头探测用试块表2试块编号被探钢板厚度探伤面到平底孔的距离S试块厚度T1>20~4015≥202>40~6030≥403>60~10050≥654>100~16090≥1105>160~200140≥1705探伤条件5.1探伤时机对于要求作淬火、正火或回火处理的钢板,其超声波探伤应在热处理后进行。图3板厚大于20mm单直探头探测用试块注:垂直度a随试块厚度变化见表3。表3mm试块厚度>20~40>40~60>60~100>100~160>160~200a0.150.200.250.300.405.2探伤面被探钢板表面应清除影响探伤的氧化皮、锈蚀、油污等。5.3探伤灵敏度5.3.1探伤灵敏度应计入灵敏度试块与被探钢板之间的表面耦合声能损失(dB)。5.3.2板厚小于或等于20mm时,用图2试块将与工件等厚的第一次底波高度调整到满刻度的50%,再提高灵敏度10dB作为探伤灵敏度。5.3.3板厚大于20mm时,探伤灵敏度按图3试块平底孔第一次反射波高等于满刻度的50%来校准。5.3.4板厚大于60mm时,也可取钢板无缺陷的完好部位的第一次底波来校准灵敏度,其结果应与5.3.3条要求一致。6探伤方法6.1探伤部位从钢板的任一轧制平面进行探伤。若探伤人员为判定缺陷的需要或设计上有要求时,也可以对钢板的上下两轧制平面分别进行探伤。6.2探头扫查形式探头沿垂直于钢板压延方向,间距为100mm的平行线进行扫查。在钢板周边50mm(当板厚大于50mm时,以板厚为准)及剖口预定线两侧各25mm(当板厚超过50mm时,以板厚的一半为准)内作100%扫查,扫查示意图如图4。图4探头扫查示意图6.3根据合同或技术协议或图样要求,也可以作其它形式的扫查或100%扫查。6.4扫查速度不得大于150mm/s,当采用自动报警装置扫查时,不受此限制。7缺陷的测定7.1在探伤过程中,发现下列三种情况之一者即作为缺陷:7.1.1缺陷第一次反射波(F1)波高大于或等于...