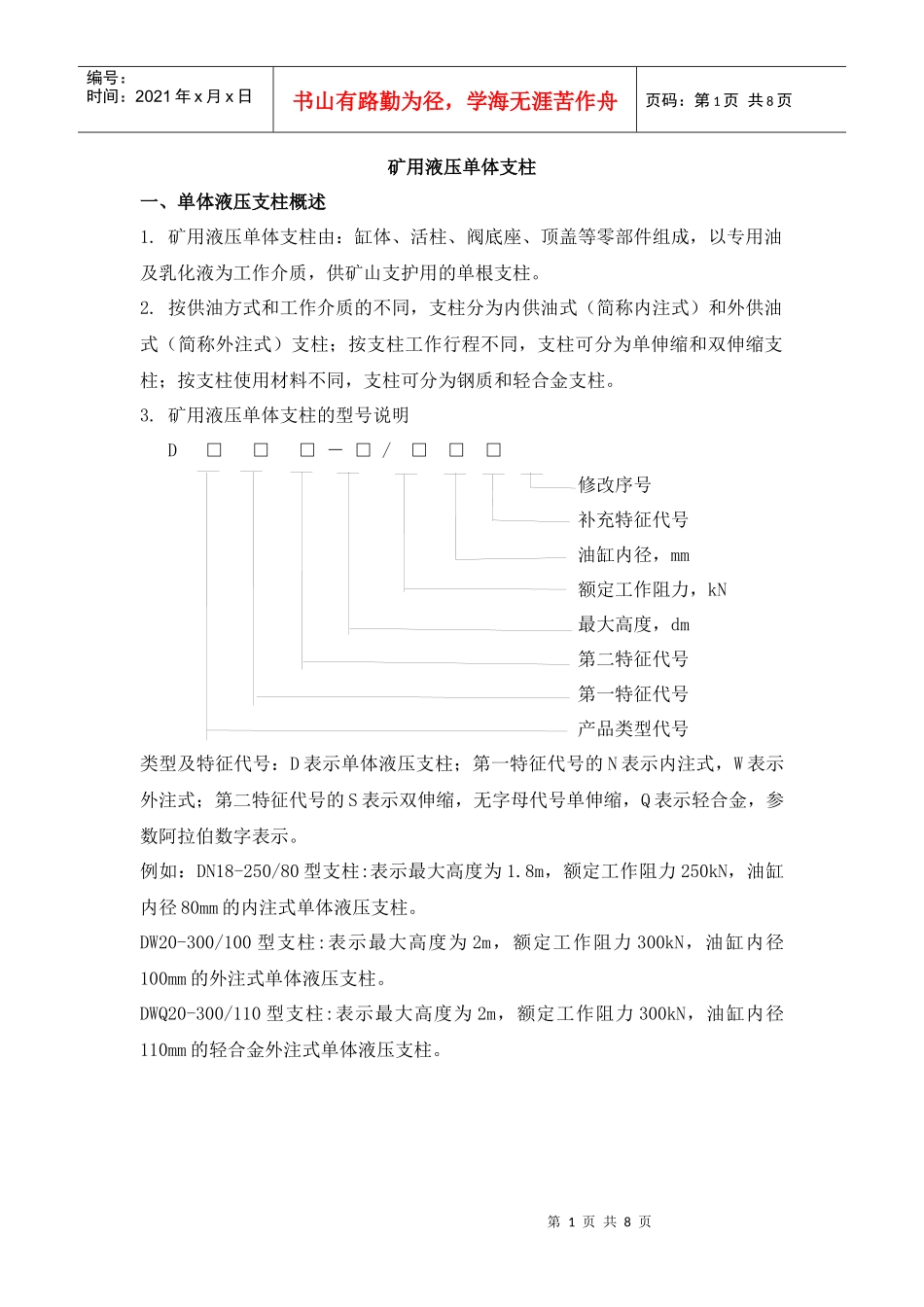

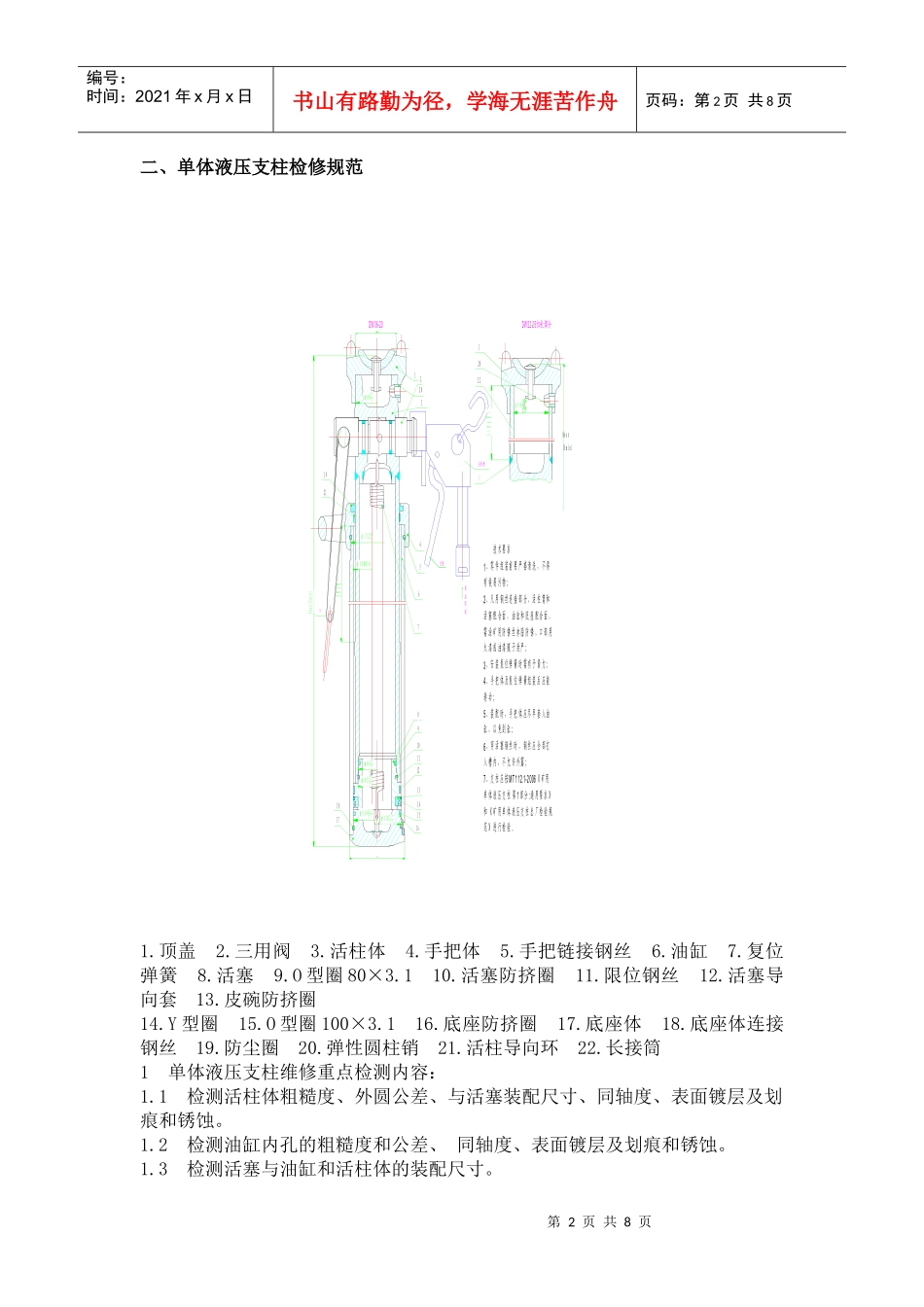

第1页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共8页矿用液压单体支柱一、单体液压支柱概述1.矿用液压单体支柱由:缸体、活柱、阀底座、顶盖等零部件组成,以专用油及乳化液为工作介质,供矿山支护用的单根支柱。2.按供油方式和工作介质的不同,支柱分为内供油式(简称内注式)和外供油式(简称外注式)支柱;按支柱工作行程不同,支柱可分为单伸缩和双伸缩支柱;按支柱使用材料不同,支柱可分为钢质和轻合金支柱。3.矿用液压单体支柱的型号说明D□□□-□/□□□修改序号补充特征代号油缸内径,mm额定工作阻力,kN最大高度,dm第二特征代号第一特征代号产品类型代号类型及特征代号:D表示单体液压支柱;第一特征代号的N表示内注式,W表示外注式;第二特征代号的S表示双伸缩,无字母代号单伸缩,Q表示轻合金,参数阿拉伯数字表示。例如:DN18-250/80型支柱:表示最大高度为1.8m,额定工作阻力250kN,油缸内径80mm的内注式单体液压支柱。DW20-300/100型支柱:表示最大高度为2m,额定工作阻力300kN,油缸内径100mm的外注式单体液压支柱。DWQ20-300/110型支柱:表示最大高度为2m,额定工作阻力300kN,油缸内径110mm的轻合金外注式单体液压支柱。第2页共8页第1页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共8页二、单体液压支柱检修规范1.顶盖2.三用阀3.活柱体4.手把体5.手把链接钢丝6.油缸7.复位弹簧8.活塞9.O型圈80×3.110.活塞防挤圈11.限位钢丝12.活塞导向套13.皮碗防挤圈14.Y型圈15.O型圈100×3.116.底座防挤圈17.底座体18.底座体连接钢丝19.防尘圈20.弹性圆柱销21.活柱导向环22.长接筒1单体液压支柱维修重点检测内容:1.1检测活柱体粗糙度、外圆公差、与活塞装配尺寸、同轴度、表面镀层及划痕和锈蚀。1.2检测油缸内孔的粗糙度和公差、同轴度、表面镀层及划痕和锈蚀。1.3检测活塞与油缸和活柱体的装配尺寸。技术要求1、零件组装前要严格清洗,不得有铁屑污物;2、凡用钢丝连接部分,活柱筒和活塞配合面,油缸和底座配合面,需涂矿用防锈丝扣脂防锈,口部用火漆或油漆腻子封严;3、安装复位弹簧时需有予紧力;4、手把体及复位弹簧组装后应能转动;5、装配时,手把体应尽早套入油缸,以免刮缸;6、穿活塞钢丝时,钢丝应全部打入槽内,不允许外露;7、支柱应按MT112.1-2006《矿用单体液压支柱第1部分:通用要求》和《矿用单体液压支柱出厂检验规范》进行检验。86�0.71.5DW06-20注液卸载H120Hmax(Hmin)支柱行程φ100H10φ112H10f9φ80H9f9φ82H10f9φ102H10f9φ100H10g9注液φ88H9f9457689101112131415161817211912203DW22-25加长部分φ88h(加长筒)3注液枪20221Hmax(Hmin)泵站供液第3页共8页第2页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共8页1.4检测底座体与油缸的装配尺寸。1.5检测活柱体与三用阀的装配尺寸。单体液压支柱检测要点2.1油缸2.1.1油缸内孔公差φ100H10()最大允许范围φ100H11();2.1.2油缸与密封圈相配合的表面有下列缺陷时允许用油石修整:a轴向划痕深度小于0.2mm,长度小于50mm;b径向划痕深度小于0.3mm,长度小于圆周的1/3;c轻微擦伤面积小于25mm;d同一圆周上划痕不多于2条,擦伤不多于2处;e镀层出现轻微锈斑,整件上不多于3处,基体没有裸露,每处面积不大于25mm;f油缸内孔表面粗糙度不得大于1.6m。2.1.3缸体不得弯曲变形,内孔的直线度不得大于0.5‰;2.1.4缸体不得有裂纹;2.1.5缸体非配合表面应无毛刺,划伤深度不得大于1mm,磨损、撞伤面积不得大于2cm。2.2活柱体2.2.1活柱体与活塞装配尺寸φ80H10(),最大允许范围φ80H11();2.2.2活柱体行程段外圆尺寸φ92f9(),最大允许范围φ92f9();2.2.3活柱体与手把体密封圈相配合的表面有下列缺陷时允许用油石修整:a轴向划痕深度小于0.2mm,长度小于50mm;b径向划痕深度小于0.3mm,长度小于圆周的1/3;c轻微擦伤面积小于25mm;d同一圆周上划痕不多于2条,擦伤不多于2处;e镀层出现轻微锈斑,整件上不多于3处,基体没有裸露,每处面积不大于25mm;f油缸内孔表面粗糙度不得大于1.6m。2.2.4活柱体与三用...