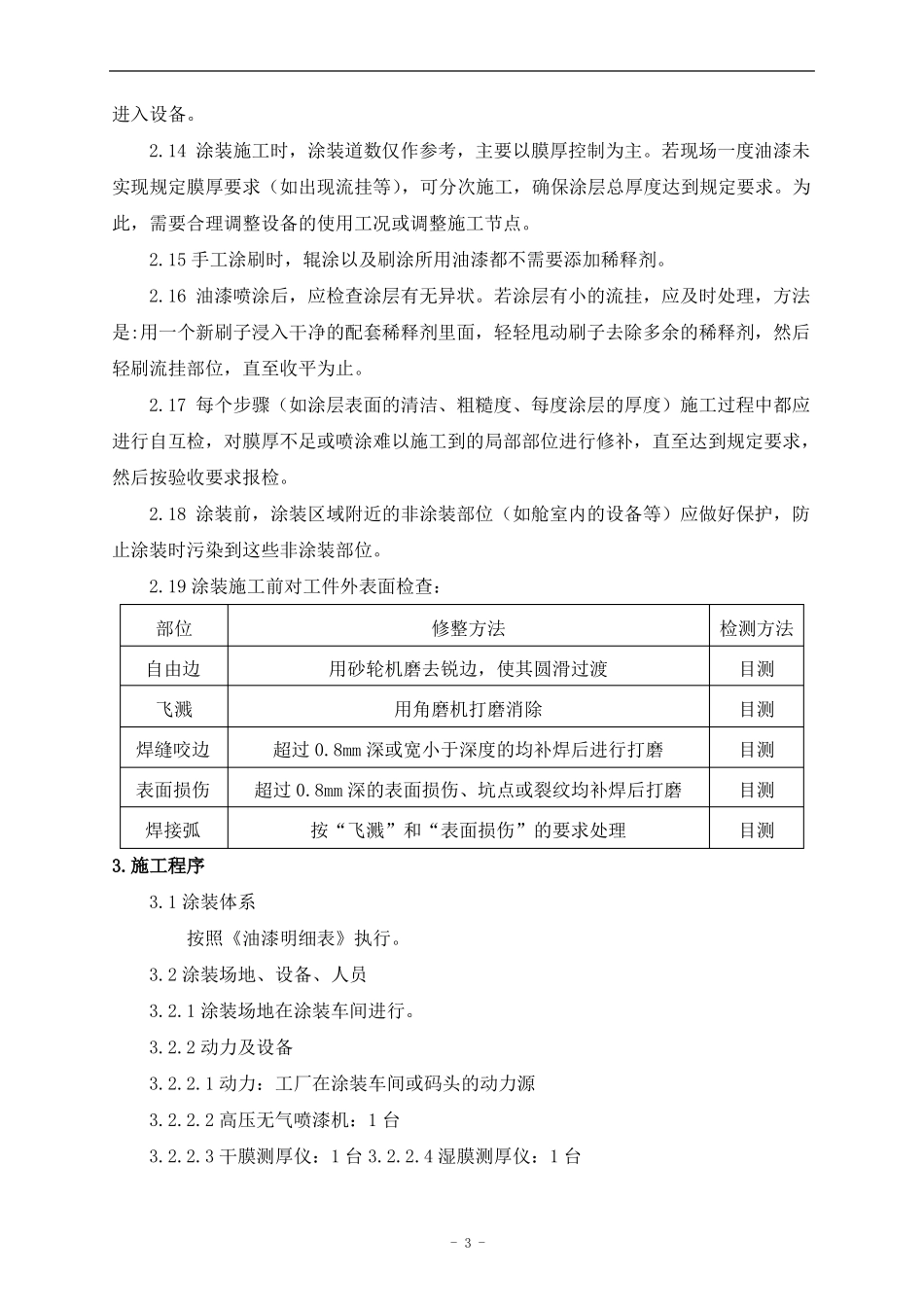

8.3钢材预处理和涂装工艺1.编制依据本施工工艺主要依据下列文件编制而成:《油漆配套表》《产品说明书》(上海国际油漆有限公司)引用文件:CB/T3718船舶涂装膜厚检测要求CB/T340002016中国造船质量标准CB3381船舶涂装作业安全规程2.基本要求2.1钢材预处理前应检查核对钢材有无严重缺陷,如有严重缺陷应及时报告处理,经检验合格的钢材方能进入预处理程序。2.2钢材预处理前应检查核对材料的标识,如材料的牌号、炉批号、规格等,并做好记录便于材料标识的移植。2.3对于准备预处理的钢板,型材在锟道上的摆放要符合设备说明中的要求,要特别注意摆放外围尺寸要求。2.4钢材预处理前应确保钢材表面清洁、干燥、无油污、钢材若被油脂沾污,必先进行除油工作。2.5对于同一批次且量大的钢材,预处理时必须进行首检制度,先抛丸一两张,首件合格后才可继续施工。2.6经表面处理的材料必须喷涂车间防护底漆15-25um。2.7根据表面处理等级,规定钢板抛丸处理后表面处理等级应不小于Sa1级,其特征为;表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆沦涂层等附着物。2.8钢板、型材的抛丸清理在室内进行,清理后的钢材不得在露天存放。2.9经表面处理的材料,在油漆烘干后,应及时将材料识别移植到材料上。2.10船体壳体平整度和焊缝质量报检合格。2.10.1涂装施工时周围环境温度应在5℃~40℃范围内,周围环境相对湿度应不高于85%,待涂表面温度应不低于5℃,且须至少高于露点温度3℃以上。-1-2.10.2涂装作业应在室内的场地进行,以保证涂装作业的施工环境不受到污染和不污染其他场地。如果是露天进行涂装作业,周围的环境风力应不大于5级以上,空气中有有害漂浮物时应停止施工。2.10.3施工用设备须经设备管理部门按规定进行精度和状态的认可,检验合格并具有“完好”标识;粗糙度检测仪、测厚仪、温湿度计等测量设备须经计量部门按规定校验合格后投入使用。2.10.4不得使用过期涂料进行施工。2.10.5为避免二次污染,表面处理完成后6小时内应完成第一道漆,然后根据复涂时间要求进行后续油漆的涂装。2.10.6本船所用油漆、稀释剂均选用上海国际油漆有限公司的产品。上海国际油漆有限公司负责施工期间提供现场相关技术服务与指导以及施工后的质量保证。2.11油漆的混合原则:2.11.1使用前,查看油漆的生产日期,确保在有效期内,开启油漆桶查看是否存在沉淀物、杂质等。2.11.2搅拌器在使用前应彻底清洁,去除原有的油漆残余物等。2.11.3混合前大略估算此次喷涂所需油漆量(包括搅拌器上、油漆桶内、胶管内以及喷涂时的损耗),然后用量具称量出所需的量进行混合。2.11.4双组份油漆应先将两种组分分别搅拌均匀,再将两种组分混合搅拌均匀后使用。2.12涂装方式:2.12.1大面积涂装作业采用高压无气喷涂的方式(无气喷涂机压缩比≥40:1,进气压力≥0.45MPa)。喷涂前需对局部喷涂难以达到规定膜厚的部位(如焊缝、结构加强筋、狭小部位等)进行预涂,预涂方式采用刷涂或辊涂。2.12.2小面积涂装或面积修补采用刷涂或辊涂。2.13喷涂前应试喷,了解喷涂的速度与流量。测量湿膜厚度,及时进行调整,直至满足规定湿膜厚度要求为止。然后按调控好的速度、流量进行喷涂,确保涂层厚度均匀一致。喷枪操作:纵横交替喷涂或纵行双重喷涂。左上角开始向右移动,运行与待涂面平行。喷嘴与待涂面成60°~90°角,距离为200~250mm,移动速度10~12m/min,实际操作时可据情况进行调整。吸漆口安装尼龙过滤网以防止漆皮和杂质在施工过程中-2-进入设备。2.14涂装施工时,涂装道数仅作参考,主要以膜厚控制为主。若现场一度油漆未实现规定膜厚要求(如出现流挂等),可分次施工,确保涂层总厚度达到规定要求。为此,需要合理调整设备的使用工况或调整施工节点。2.15手工涂刷时,辊涂以及刷涂所用油漆都不需要添加稀释剂。2.16油漆喷涂后,应检查涂层有无异状。若涂层有小的流挂,应及时处理,方法是:用一个新刷子浸入干净的配套稀释剂里面,轻轻甩动刷子去除多余的稀释剂,然后轻刷流挂部位,直至收平为止。2.17每个步骤(如涂层表面的清洁、粗糙度、每度涂层的厚度)施工过程中都应进行自互检,对膜厚不足...