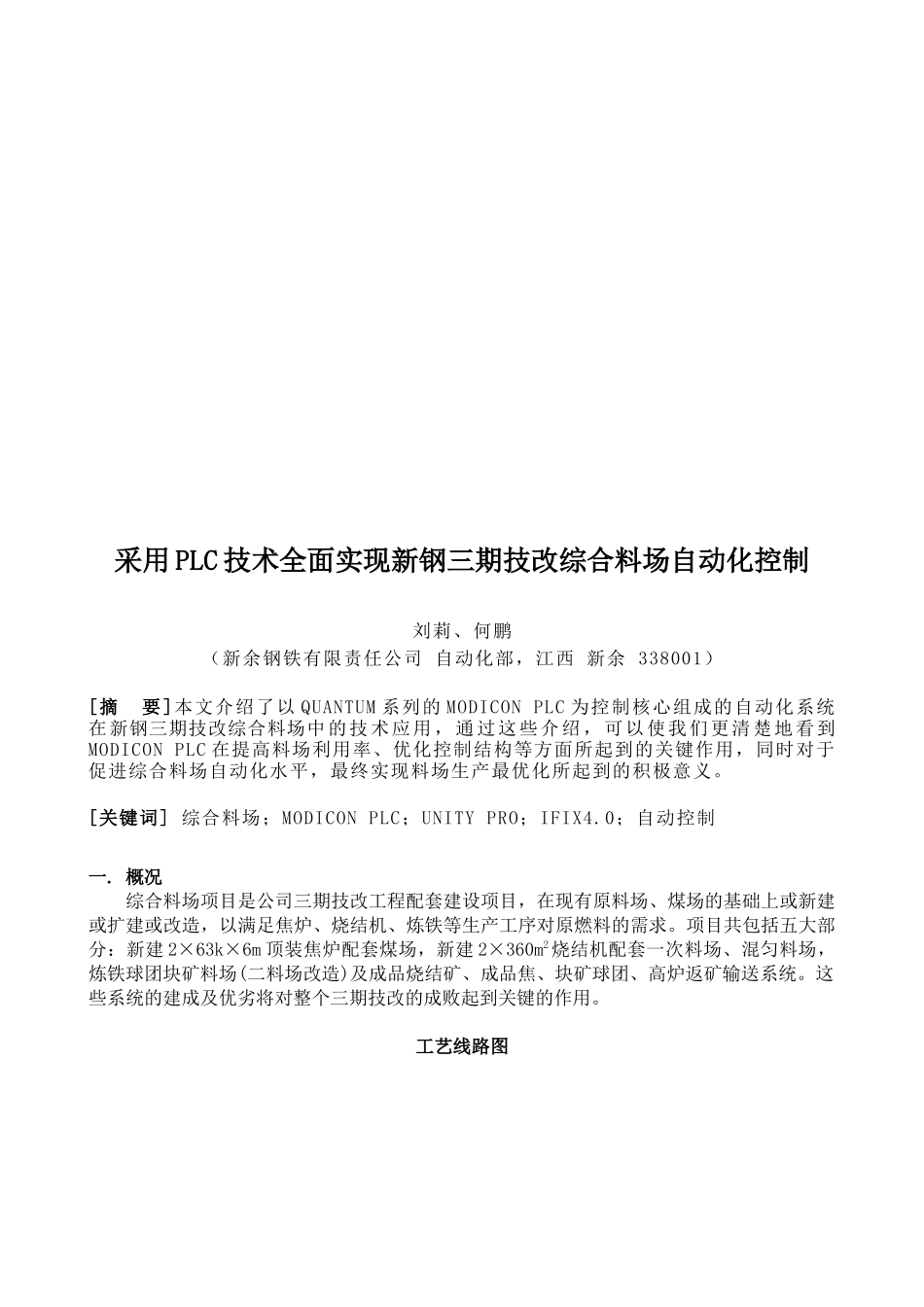

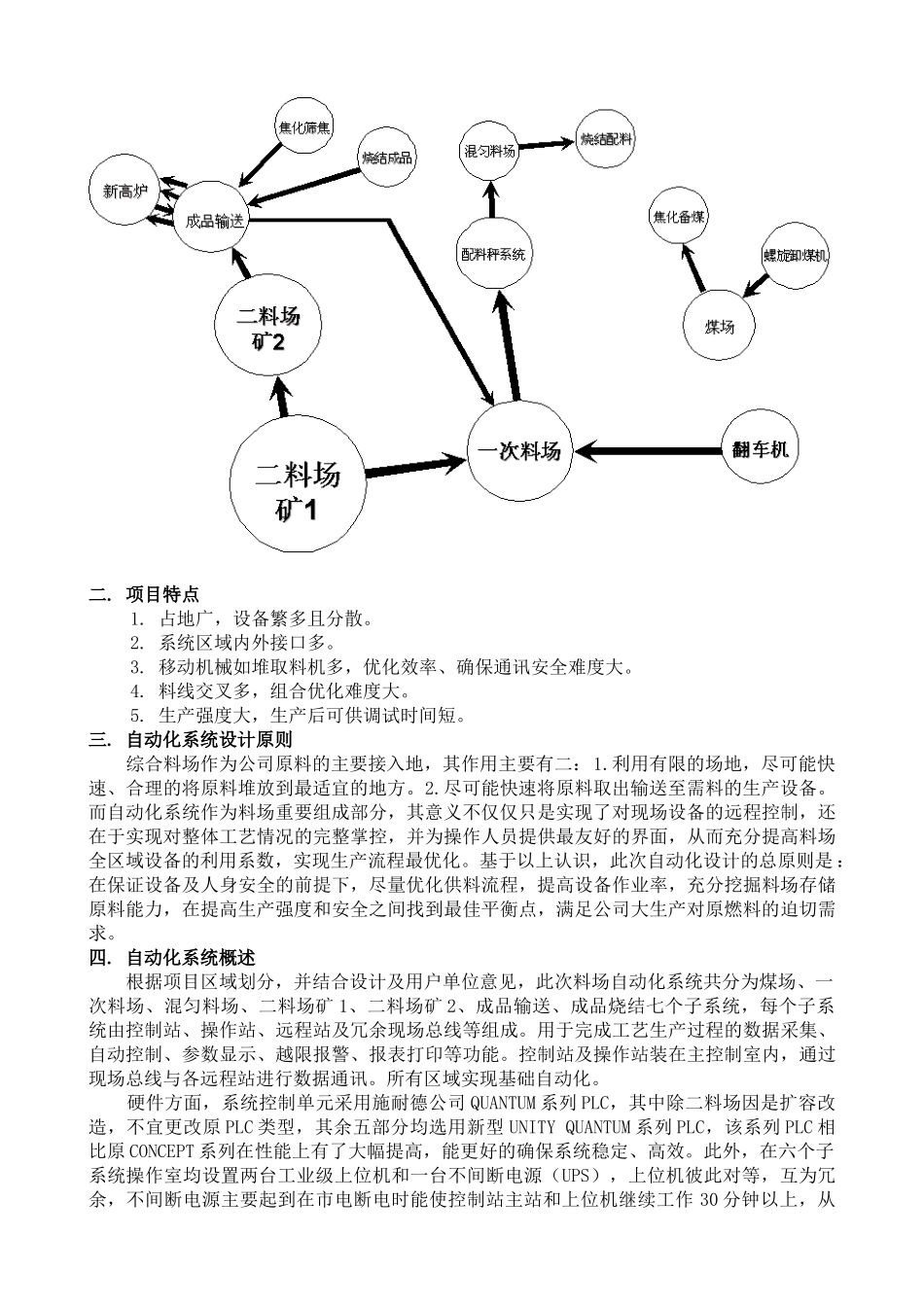

采用PLC技术全面实现新钢三期技改综合料场自动化控制刘莉、何鹏(新余钢铁有限责任公司自动化部,江西新余338001)[摘要]本文介绍了以QUANTUM系列的MODICONPLC为控制核心组成的自动化系统在新钢三期技改综合料场中的技术应用,通过这些介绍,可以使我们更清楚地看到MODICONPLC在提高料场利用率、优化控制结构等方面所起到的关键作用,同时对于促进综合料场自动化水平,最终实现料场生产最优化所起到的积极意义。[关键词]综合料场;MODICONPLC;UNITYPRO;IFIX4.0;自动控制一.概况综合料场项目是公司三期技改工程配套建设项目,在现有原料场、煤场的基础上或新建或扩建或改造,以满足焦炉、烧结机、炼铁等生产工序对原燃料的需求。项目共包括五大部分:新建2×63k×6m顶装焦炉配套煤场,新建2×360m2烧结机配套一次料场、混匀料场,炼铁球团块矿料场(二料场改造)及成品烧结矿、成品焦、块矿球团、高炉返矿输送系统。这些系统的建成及优劣将对整个三期技改的成败起到关键的作用。工艺线路图二.项目特点1.占地广,设备繁多且分散。2.系统区域内外接口多。3.移动机械如堆取料机多,优化效率、确保通讯安全难度大。4.料线交叉多,组合优化难度大。5.生产强度大,生产后可供调试时间短。三.自动化系统设计原则综合料场作为公司原料的主要接入地,其作用主要有二:1.利用有限的场地,尽可能快速、合理的将原料堆放到最适宜的地方。2.尽可能快速将原料取出输送至需料的生产设备。而自动化系统作为料场重要组成部分,其意义不仅仅只是实现了对现场设备的远程控制,还在于实现对整体工艺情况的完整掌控,并为操作人员提供最友好的界面,从而充分提高料场全区域设备的利用系数,实现生产流程最优化。基于以上认识,此次自动化设计的总原则是:在保证设备及人身安全的前提下,尽量优化供料流程,提高设备作业率,充分挖掘料场存储原料能力,在提高生产强度和安全之间找到最佳平衡点,满足公司大生产对原燃料的迫切需求。四.自动化系统概述根据项目区域划分,并结合设计及用户单位意见,此次料场自动化系统共分为煤场、一次料场、混匀料场、二料场矿1、二料场矿2、成品输送、成品烧结七个子系统,每个子系统由控制站、操作站、远程站及冗余现场总线等组成。用于完成工艺生产过程的数据采集、自动控制、参数显示、越限报警、报表打印等功能。控制站及操作站装在主控制室内,通过现场总线与各远程站进行数据通讯。所有区域实现基础自动化。硬件方面,系统控制单元采用施耐德公司QUANTUM系列PLC,其中除二料场因是扩容改造,不宜更改原PLC类型,其余五部分均选用新型UNITYQUANTUM系列PLC,该系列PLC相比原CONCEPT系列在性能上有了大幅提高,能更好的确保系统稳定、高效。此外,在六个子系统操作室均设置两台工业级上位机和一台不间断电源(UPS),上位机彼此对等,互为冗余,不间断电源主要起到在市电断电时能使控制站主站和上位机继续工作30分钟以上,从而使操作人员有足够时间采取必要措施保护设备安全的作用。软件方面,全部选用正版软件,操作系统选用WINDOWSXP(SP2)中文专业版,下位软件在二料场采用Concept2.5XL,其余区域均采用UnityPRO3.1XL;所有区域上位软件均选用IFIX4.0(标准版),并安装瑞星杀毒软件。区域间网络方面,新煤场与焦化备煤,混匀料场与混匀配料秤系统,一次料场、二料场矿1、二料场矿2、成品输送之间采用光缆联络,其中,二料场矿1、二料场矿2、成品输送之间因为是完整控制链,因此设计为环网结构,其余部分则设计为链形结构。此外,成品输送与新高炉之间采用电缆(硬连线),以实现彼此间生产信号传递。主PLC与堆取料机通讯采用无线方式,确保通讯介质稳定、畅通。五.主要控制项目1.新煤场系统在新煤场变电所内设控制主站及操作站,电磁站内设远程站,对新增煤场内2条卸车线、4台桥式螺旋卸煤机、32个地下料仓的电液阀门控制器、4台移动式给煤机、13条胶带机、2台斗轮式取料机运行进行检测、联锁控制。并通过新焦化备煤系统传送的配煤槽料位信号,实现煤场输送系统与配煤槽料位之间的联锁停止。2.新一次料场系统在新一次料场2#变电所(南面)设新控制主站及操作站,1...