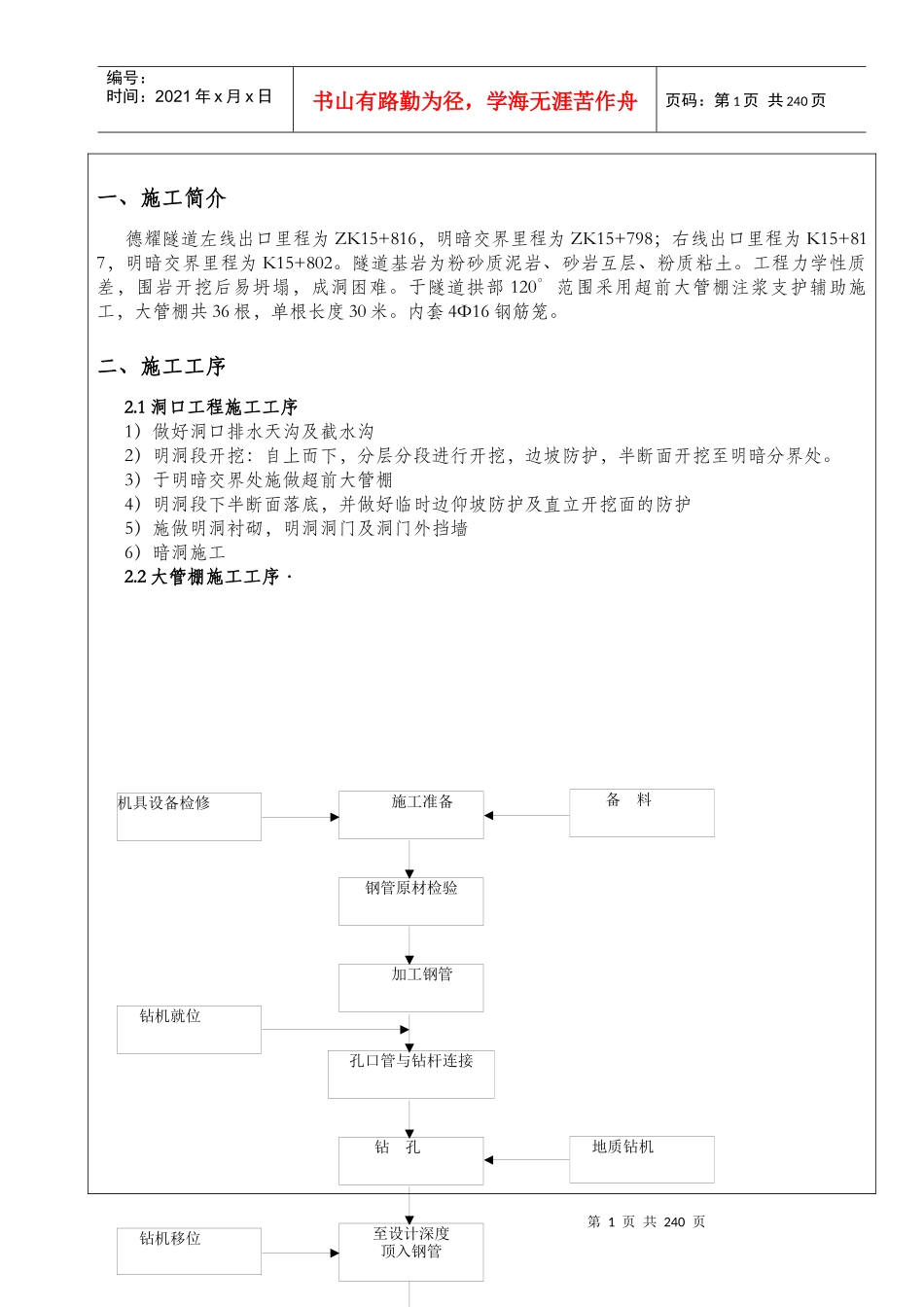

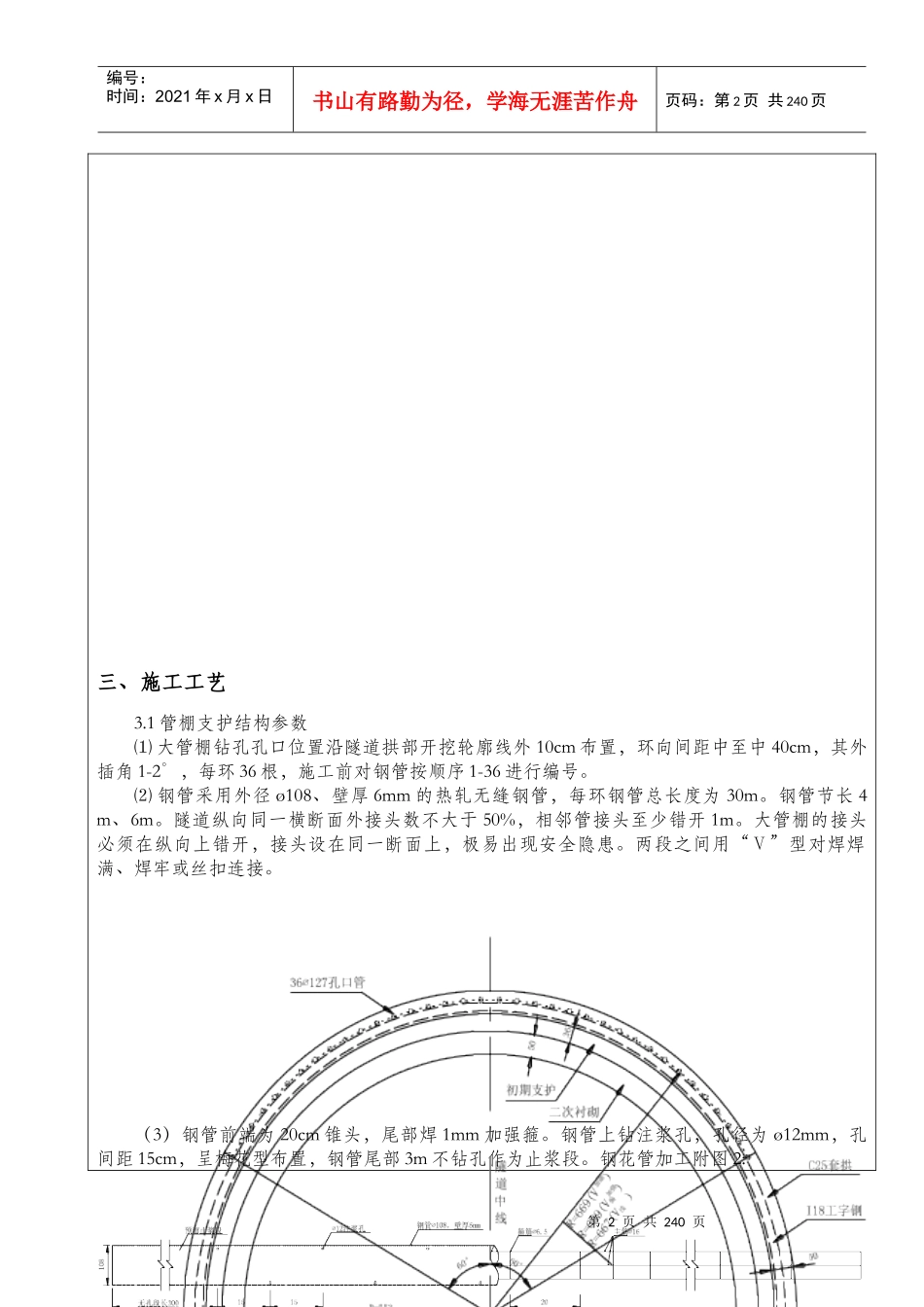

第1页共240页机具设备检修施工准备备料钢管原材检验加工钢管孔口管与钻杆连接钻孔至设计深度顶入钢管钻机移位钻机就位地质钻机编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共240页一、施工简介德耀隧道左线出口里程为ZK15+816,明暗交界里程为ZK15+798;右线出口里程为K15+817,明暗交界里程为K15+802。隧道基岩为粉砂质泥岩、砂岩互层、粉质粘土。工程力学性质差,围岩开挖后易坍塌,成洞困难。于隧道拱部120°范围采用超前大管棚注浆支护辅助施工,大管棚共36根,单根长度30米。内套4Φ16钢筋笼。二、施工工序2.1洞口工程施工工序1)做好洞口排水天沟及截水沟2)明洞段开挖:自上而下,分层分段进行开挖,边坡防护,半断面开挖至明暗分界处。3)于明暗交界处施做超前大管棚4)明洞段下半断面落底,并做好临时边仰坡防护及直立开挖面的防护5)施做明洞衬砌,明洞洞门及洞门外挡墙6)暗洞施工2.2大管棚施工工序·第2页共240页第1页共240页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共240页三、施工工艺3.1管棚支护结构参数⑴大管棚钻孔孔口位置沿隧道拱部开挖轮廓线外10cm布置,环向间距中至中40cm,其外插角1-2°,每环36根,施工前对钢管按顺序1-36进行编号。⑵钢管采用外径ø108、壁厚6mm的热轧无缝钢管,每环钢管总长度为30m。钢管节长4m、6m。隧道纵向同一横断面外接头数不大于50%,相邻管接头至少错开1m。大管棚的接头必须在纵向上错开,接头设在同一断面上,极易出现安全隐患。两段之间用“Ⅴ”型对焊焊满、焊牢或丝扣连接。(3)钢管前端为20cm锥头,尾部焊1mm加强箍。钢管上钻注浆孔,孔径为ø12mm,孔间距15cm,呈梅花型布置,钢管尾部3m不钻孔作为止浆段。钢花管加工附图2:第3页共240页第2页共240页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共240页(4)管棚按设计位置施工,应先打编号为奇数的有孔钢花管,注浆后再打编号为偶数的无孔钢花管,无孔钢花管可作为检查管检查注浆质量,钻机立轴方向必须准确控制,以保证孔口的孔向正确,每钻完一孔便顶进一根钢管。(5)注浆浆夜采用水泥浆,水灰比为:W:C=1:1。注浆压力:初压0.5~1Mpa,终压2.0Mpa。3.2导向墙施做混凝土护拱作为长管棚的导向墙,在开挖廓线以外拱部120°~135°范围内施作,断面尺寸为2.0×0.5m,护拱内埋设I18工字钢支撑,钢支撑与管棚孔口管连接成整体。设置4榀工字钢,工字钢间距0.5m,工字钢间采用Ф22钢筋连接,环向间距1m。洞口开挖时应预留管棚施工台阶,搭设管棚施工工作室,工字钢安装前应在工字钢基础位置浇筑C25砼,防止基础下沉。工字钢上安装Ф127孔口管作为管棚的导向管,它安设的平面位置、倾角、外插角的准确度直接影响管棚的质量。用全站仪在工字钢架上定出其平面位置;用水准尺配合坡度板设定孔口管的倾角;用前后差距法设定孔口管的外插角。前后2榀工字钢间高差为10cm(前高后低)。孔口管应牢固焊接在工字钢上,防止浇筑混凝土时产生位移。工字钢安装完成后在工字钢上下两侧焊接Ф28钢筋用于固定上下两侧模板,上下两侧应设置纵向钢筋用于保证混凝土厚度(厚度见导向墙断面图),Ф28钢筋环向设置3道,用于加固模板。导向墙底模板采用钢模板加固,外模板1米范围内采用钢模板加固,其余位置采用木模板加固,模板内侧采用脚手架及木方支撑,浇筑混凝土前应注意加固模板内侧支撑加固,浇筑混凝土时应注意两侧轮流浇筑,保持两侧均衡,每层混凝土厚度不大于50cm,应及时捣鼓;当混凝土高度达到1.5m时,应等待混凝土初凝后再进行混凝土浇筑。浇筑混凝土时应注意观测模板沉降,随时对模板进行加固以保证隧道净空尺寸。3.3施工平台搭设⑴钻机平台用Ф48钢管脚手架搭设,搭设平台应一次性搭好,钻孔由1~2台钻机由高孔位向低孔位进行。⑵平台要支撑于稳固的地基上,脚手架连接要牢固、稳定,防止在施钻时钻机产生不均匀下沉、摆动、位移而影响钻孔质量。⑶钻机定位:钻机要求与已设定好的孔口管方向平行,必须精确核定钻机位置。用全站仪、挂线、钻杆导向相结合的方法,反复调整,确保钻机钻杆轴线与孔口管轴线...