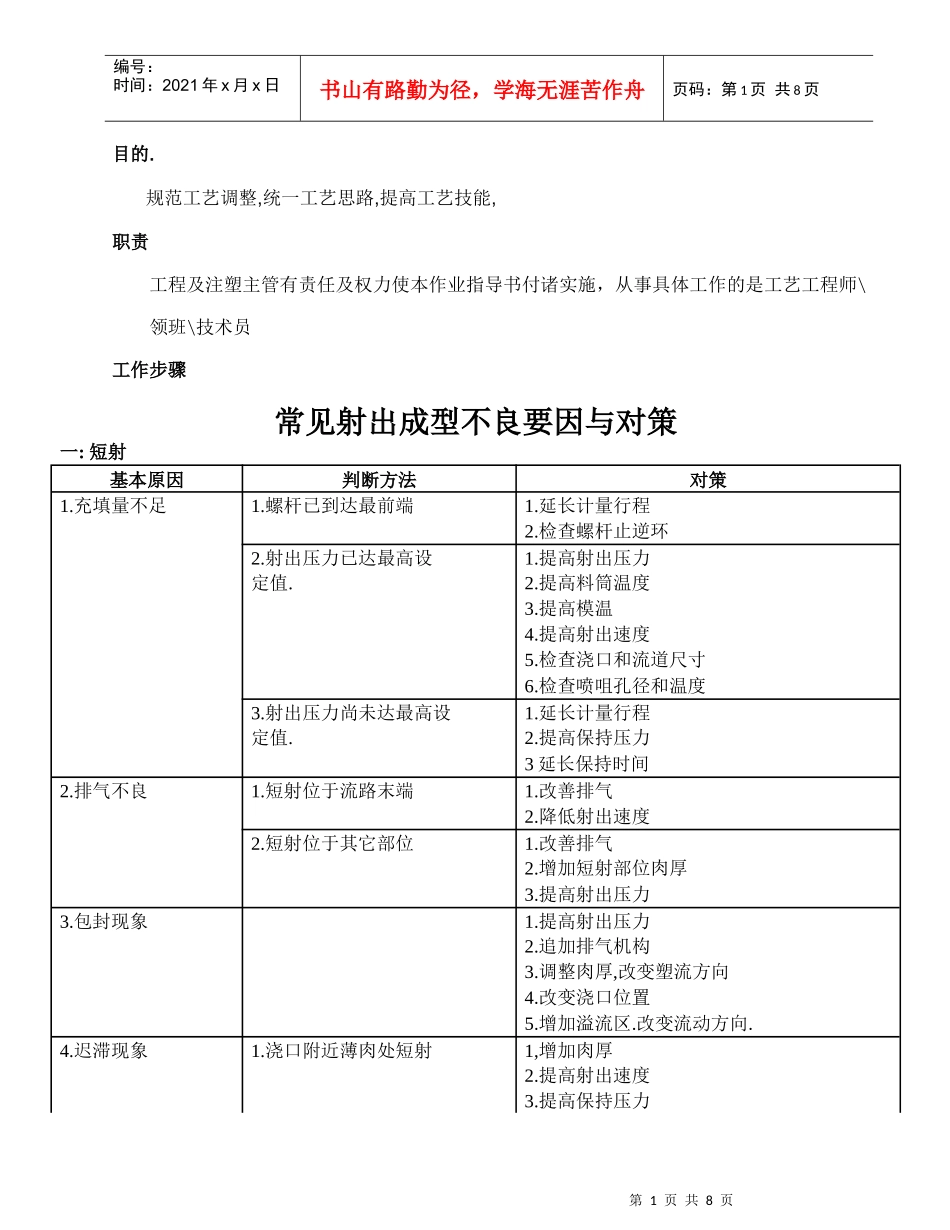

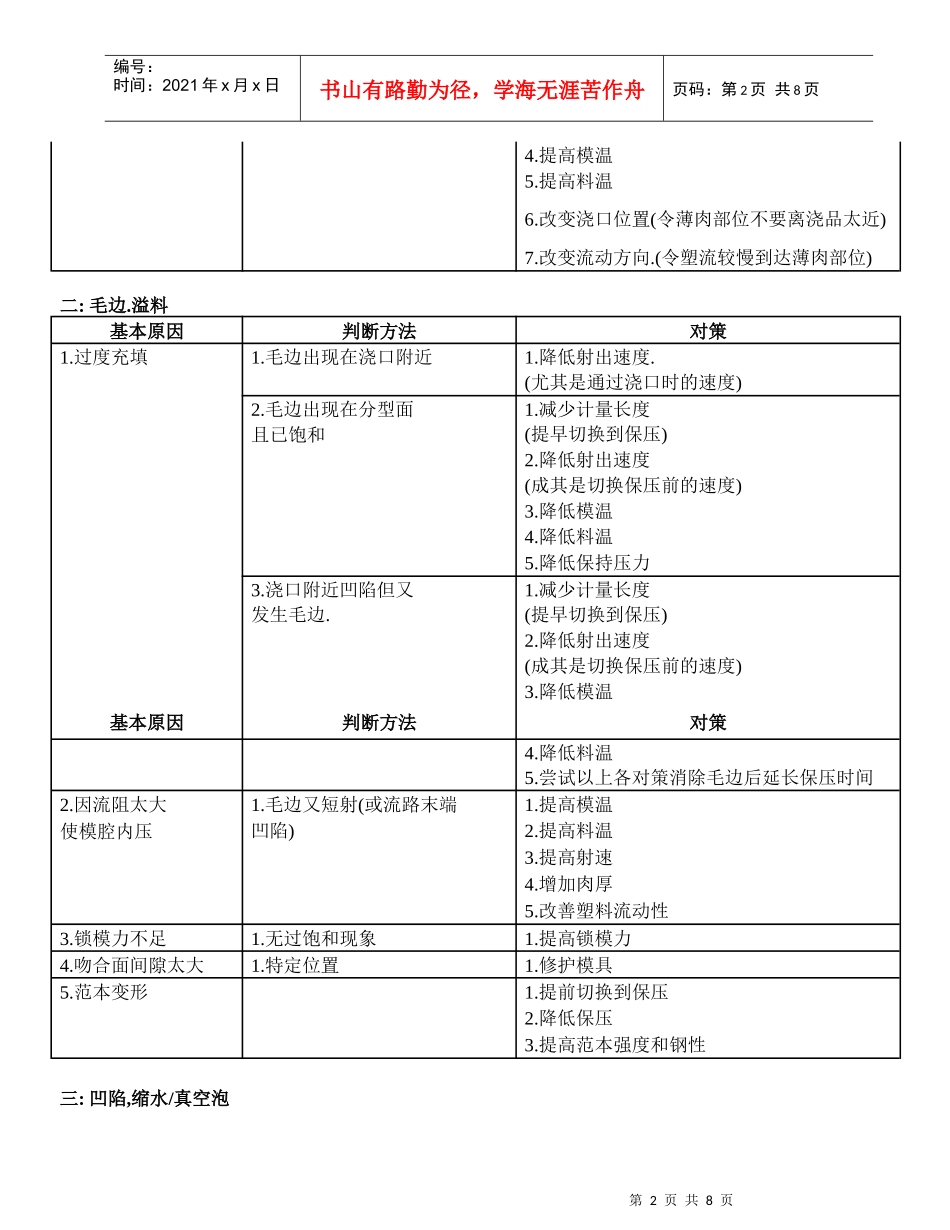

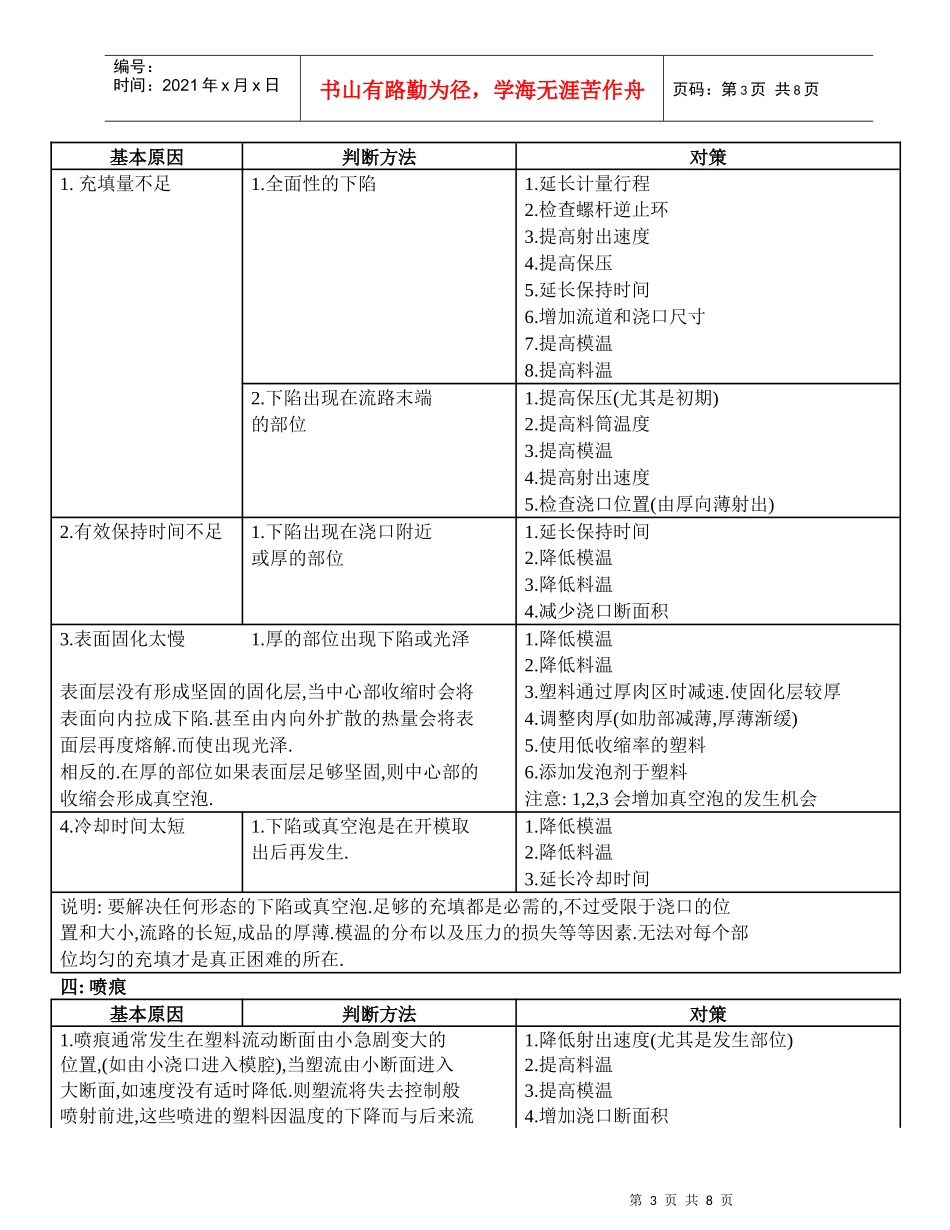

第1页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共8页目的.规范工艺调整,统一工艺思路,提高工艺技能,职责工程及注塑主管有责任及权力使本作业指导书付诸实施,从事具体工作的是工艺工程师\领班\技术员工作步骤常见射出成型不良要因与对策一:短射基本原因判断方法对策1.充填量不足1.螺杆已到达最前端1.延长计量行程2.检查螺杆止逆环2.射出压力已达最高设1.提高射出压力定值.2.提高料筒温度3.提高模温4.提高射出速度5.检查浇口和流道尺寸6.检查喷咀孔径和温度3.射出压力尚未达最高设1.延长计量行程定值.2.提高保持压力3延长保持时间2.排气不良1.短射位于流路末端1.改善排气2.降低射出速度2.短射位于其它部位1.改善排气2.增加短射部位肉厚3.提高射出压力3.包封现象1.提高射出压力2.追加排气机构3.调整肉厚,改变塑流方向4.改变浇口位置5.增加溢流区.改变流动方向.4.迟滞现象1.浇口附近薄肉处短射1,增加肉厚2.提高射出速度3.提高保持压力第2页共8页第1页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共8页4.提高模温5.提高料温6.改变浇口位置(令薄肉部位不要离浇品太近)7.改变流动方向.(令塑流较慢到达薄肉部位)二:毛边.溢料基本原因判断方法对策1.过度充填1.毛边出现在浇口附近1.降低射出速度.(尤其是通过浇口时的速度)2.毛边出现在分型面1.减少计量长度且已饱和(提早切换到保压)2.降低射出速度(成其是切换保压前的速度)3.降低模温4.降低料温5.降低保持压力3.浇口附近凹陷但又1.减少计量长度发生毛边.(提早切换到保压)2.降低射出速度(成其是切换保压前的速度)3.降低模温基本原因判断方法对策4.降低料温5.尝试以上各对策消除毛边后延长保压时间2.因流阻太大1.毛边又短射(或流路末端1.提高模温使模腔内压凹陷)2.提高料温3.提高射速4.增加肉厚5.改善塑料流动性3.锁模力不足1.无过饱和现象1.提高锁模力4.吻合面间隙太大1.特定位置1.修护模具5.范本变形1.提前切换到保压2.降低保压3.提高范本强度和钢性三:凹陷,缩水/真空泡第3页共8页第2页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共8页基本原因判断方法对策1.充填量不足1.全面性的下陷1.延长计量行程2.检查螺杆逆止环3.提高射出速度4.提高保压5.延长保持时间6.增加流道和浇口尺寸7.提高模温8.提高料温2.下陷出现在流路末端1.提高保压(尤其是初期)的部位2.提高料筒温度3.提高模温4.提高射出速度5.检查浇口位置(由厚向薄射出)2.有效保持时间不足1.下陷出现在浇口附近1.延长保持时间或厚的部位2.降低模温3.降低料温4.减少浇口断面积3.表面固化太慢1.厚的部位出现下陷或光泽1.降低模温2.降低料温表面层没有形成坚固的固化层,当中心部收缩时会将3.塑料通过厚肉区时减速.使固化层较厚表面向内拉成下陷.甚至由内向外扩散的热量会将表4.调整肉厚(如肋部减薄,厚薄渐缓)面层再度熔解.而使出现光泽.5.使用低收缩率的塑料相反的.在厚的部位如果表面层足够坚固,则中心部的6.添加发泡剂于塑料收缩会形成真空泡.注意:1,2,3会增加真空泡的发生机会4.冷却时间太短1.下陷或真空泡是在开模取1.降低模温出后再发生.2.降低料温3.延长冷却时间说明:要解决任何形态的下陷或真空泡.足够的充填都是必需的,不过受限于浇口的位置和大小,流路的长短,成品的厚薄.模温的分布以及压力的损失等等因素.无法对每个部位均匀的充填才是真正困难的所在.四:喷痕基本原因判断方法对策1.喷痕通常发生在塑料流动断面由小急剧变大的1.降低射出速度(尤其是发生部位)位置,(如由小浇口进入模腔),当塑流由小断面进入2.提高料温大断面,如速度没有适时降低.则塑流将失去控制般3.提高模温喷射前进,这些喷进的塑料因温度的下降而与后来流4.增加浇口断面积第4页共8页第3页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第4页共8页入的塑料无法均匀熔合,就呈现出成品外观上的缺陷.5.移动浇口位置6.避免射料由上向下五:接合线基本原因判断方法对策1.接合线是发生在二股以上的塑料相遇的位置,如果1.提高模温压力和温度不够.则相遇塑料的圆形先端无法被完全2.提高料温的挤合,而形成...