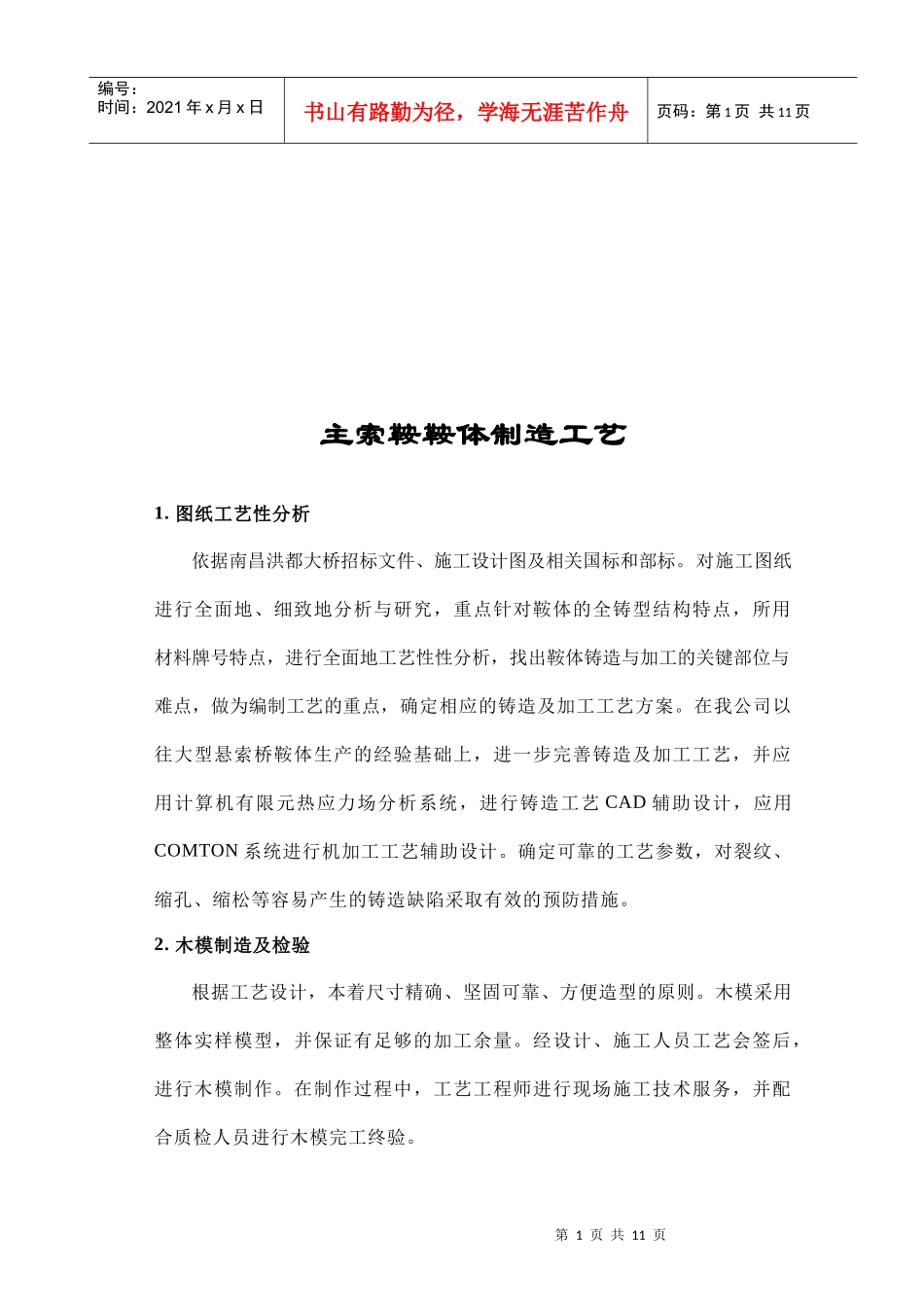

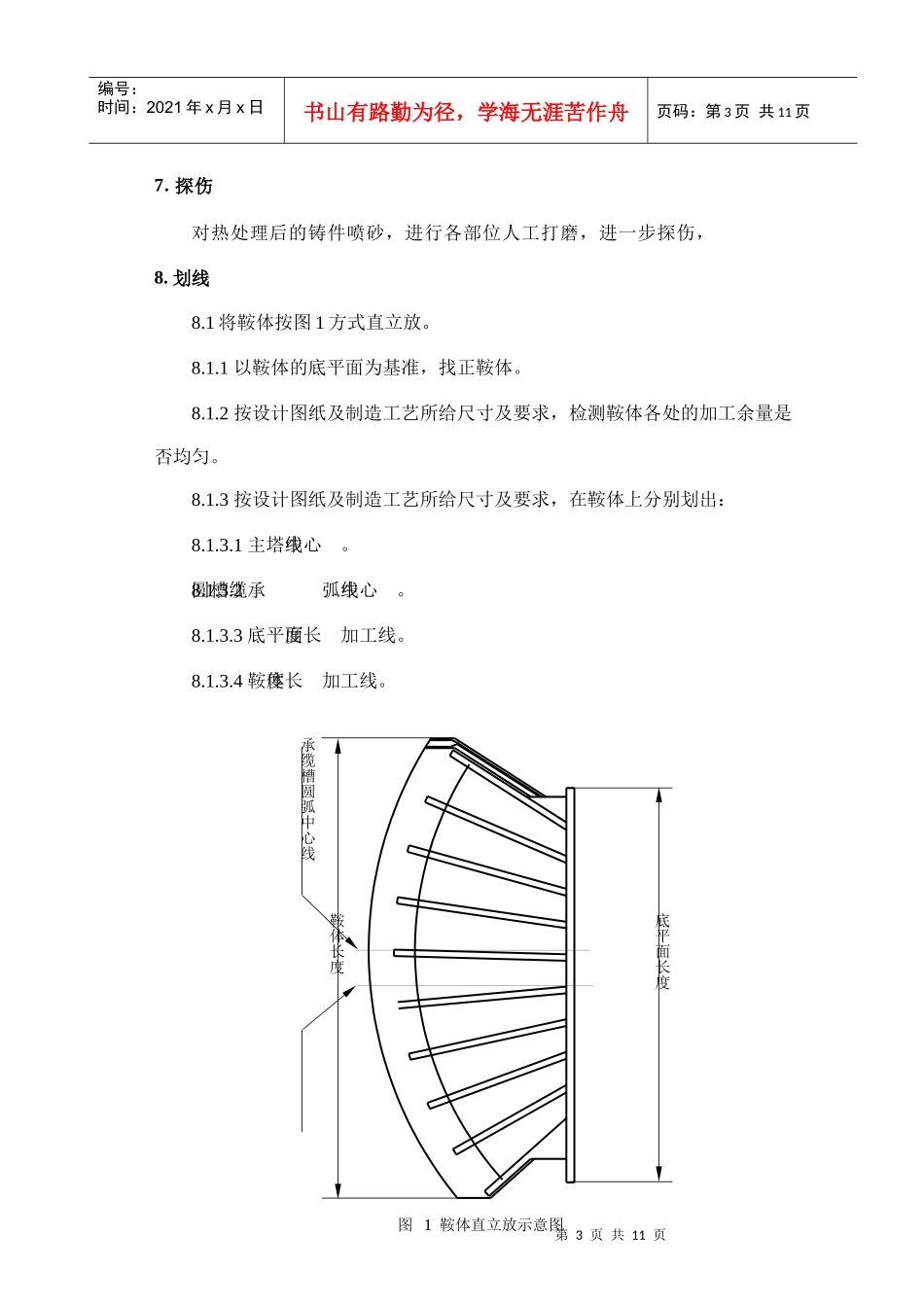

第1页共11页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共11页主索鞍鞍体制造工艺1.图纸工艺性分析依据南昌洪都大桥招标文件、施工设计图及相关国标和部标。对施工图纸进行全面地、细致地分析与研究,重点针对鞍体的全铸型结构特点,所用材料牌号特点,进行全面地工艺性性分析,找出鞍体铸造与加工的关键部位与难点,做为编制工艺的重点,确定相应的铸造及加工工艺方案。在我公司以往大型悬索桥鞍体生产的经验基础上,进一步完善铸造及加工工艺,并应用计算机有限元热应力场分析系统,进行铸造工艺CAD辅助设计,应用COMTON系统进行机加工工艺辅助设计。确定可靠的工艺参数,对裂纹、缩孔、缩松等容易产生的铸造缺陷采取有效的预防措施。2.木模制造及检验根据工艺设计,本着尺寸精确、坚固可靠、方便造型的原则。木模采用整体实样模型,并保证有足够的加工余量。经设计、施工人员工艺会签后,进行木模制作。在制作过程中,工艺工程师进行现场施工技术服务,并配合质检人员进行木模完工终验。第2页共11页第1页共11页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共11页3.造型及浇注严格“三按”(即按图纸、按工艺、按标准),进行造型、烘干、配箱、冶炼等工艺。采用碱性电弧炉炼钢,控制装料、熔化、氧化、还原、调整成分等全过程。同时认真执行“三检”(即自检、互检、专检),合格后进行一次整体浇注,保证充型质量。4.清理及除应力铸件浇注后,要在砂箱内保温一定时间方可落砂,以免引起裂纹、变形等缺陷。铸件落砂清理后,按GB/T11352-1989《一般工程用铸造碳钢件》进行整体退火处理,以消除铸造内应力。退火后割去浇、冒口,切割冒口时应预热200℃以上,冒口切割后要进行缓冷。5.精整、打磨、探伤、修补喷砂、去氧化皮,并对铸件按GB6414-86《铸件尺寸公差与机械加工余量》进行尺寸形状检查,尺寸应符合CT13—CT15级公差。人工打磨精整后按GB/T9444-1988《铸钢件磁粉探伤及质量评级方法》、GB/T7233-1987《铸钢件超声探伤及质量评级标准》、GB/T9443-1988《铸钢件渗透探伤及缺陷显示痕迹的评级方法》、GB/T5677-1985《铸钢件射线照像及底片等级分类方法》等标准对规定部位作无损探伤检查。对缺陷部位消缺修复后,焊后除应力再次探伤检验。6.热处理经消缺探伤合格的铸件与同包浇注的性能试材同炉进行正火+回火处理,严格控制热处理工艺规范,确保机械性能合格,毛坯无铸造缺陷。第3页共11页第2页共11页图1鞍体直立放示意图鞍体长度承缆槽圆弧中心线底平面长度编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共11页7.探伤对热处理后的铸件喷砂,进行各部位人工打磨,进一步探伤,8.划线8.1将鞍体按图1方式直立放。8.1.1以鞍体的底平面为基准,找正鞍体。8.1.2按设计图纸及制造工艺所给尺寸及要求,检测鞍体各处的加工余量是否均匀。8.1.3按设计图纸及制造工艺所给尺寸及要求,在鞍体上分别划出:8.1.3.1主塔中心线。8.1.3.2承缆槽圆弧中心线。8.1.3.3底平面长度加工线。8.1.3.4鞍体长度加工线。第4页共11页第3页共11页图2鞍体正立放示意图I.P点的参考点底平面厚度底平面宽度鞍体中心线鞍槽中心线鞍槽宽度编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第4页共11页8.2将鞍体按图2方式正立放。8.2.1以鞍体底平面为基准,找正鞍体。8.2.2按设计图纸及制造工艺所给尺寸及要求,检测鞍体各处的加工余量是否均匀。8.2.3按设计图纸及制造工艺所给尺寸及要求,在鞍体上分别划出:8.2.3.1底平面的厚度加工线。8.2.3.2I.P点的参考点并做永久标记。注:由于I.P点在鞍体之外,而I.P点又是一个非常重要的基准点。故在鞍体的实体部分作出一个I.P点的参考点,作为今后加工装配的基准参考点。8.3将鞍体按图3方式侧卧放。第5页共11页第4页共11页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第5页共11页8.3.1以鞍体底平面及已划出的各线为基准,找正鞍体。8.3.2按设计图纸及制造工艺所给尺寸和要求,检测鞍体各处各加工余量是否均匀。8.3.3按设计图纸及制造工艺所给尺寸和要求,在鞍体上...