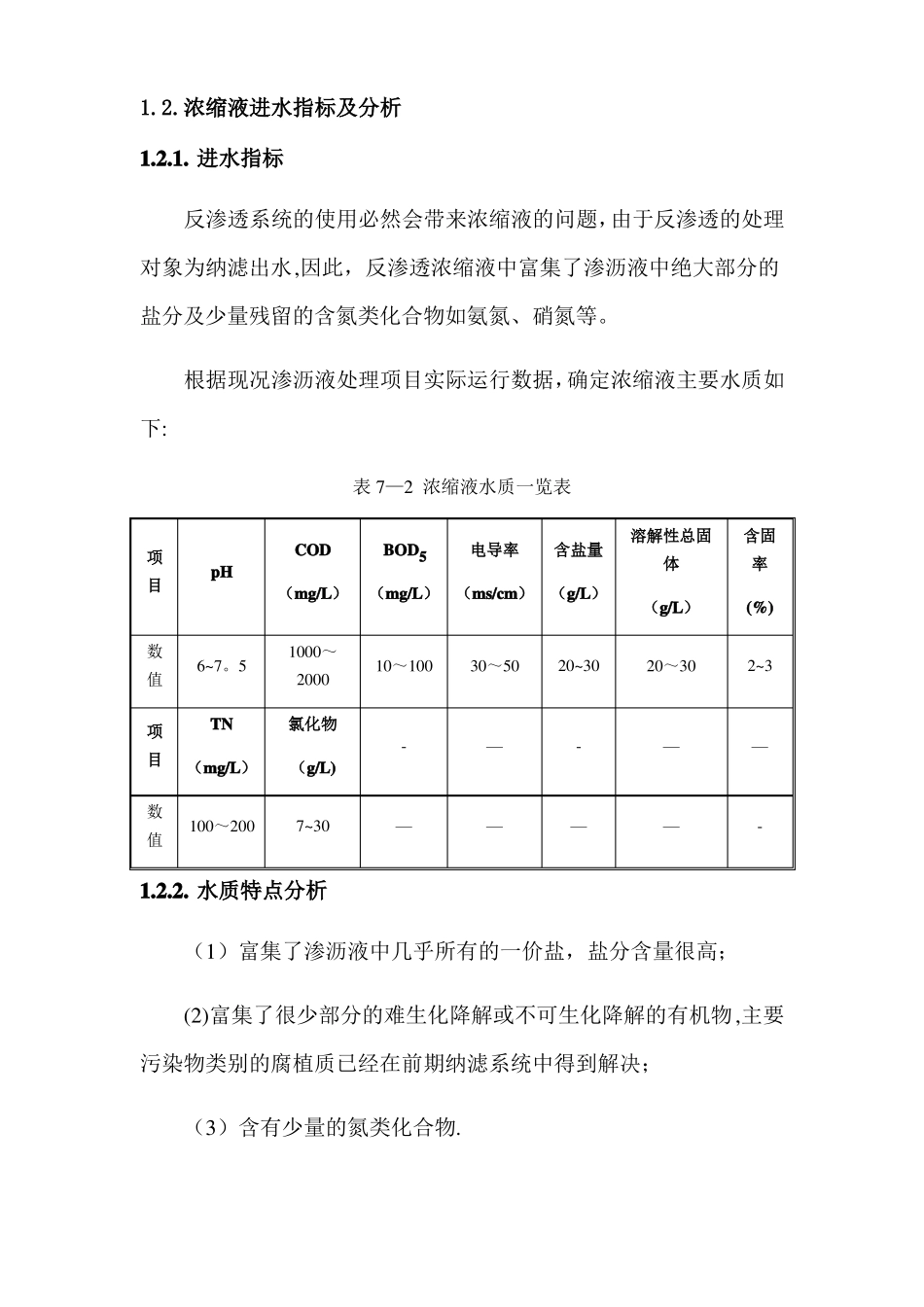

1.浓缩液处理工艺设计1.1.工程规模1.1.1.扩容工程浓缩液产量本渗沥液处理扩容工程产生的浓缩液为主要是纳滤(NF)及反渗透(RO)浓缩液。根据物料平衡计算NF浓缩液:175。5t/d;RO浓缩液:212.1t/d。纳滤浓缩液贮存于新建NF浓缩液池,经泵送至北侧老填埋区,新建NF浓缩液压力输送管dn90mm与新建填埋区竖井相接,回灌至填埋堆体。反渗透浓缩液送至浓缩液处理系统处置。1.1.2.现况浓缩液量根据现况安定填埋场渗沥液处理站运行数据,RO浓缩液量为40t/d.表7-1浓缩液处理规模组成表名称现况渗沥液处理站RO浓缩液扩容工程RO浓缩液合计数量(t/d)40212。1252.1根据以上数据确定本项目RO浓缩液处理规模为260t/d。1.2.浓缩液进水指标及分析1.2.1.进水指标反渗透系统的使用必然会带来浓缩液的问题,由于反渗透的处理对象为纳滤出水,因此,反渗透浓缩液中富集了渗沥液中绝大部分的盐分及少量残留的含氮类化合物如氨氮、硝氮等。根据现况渗沥液处理项目实际运行数据,确定浓缩液主要水质如下:表7—2浓缩液水质一览表CODpH(mg/L)(mg/L)(ms/cm)(g/L)BOD5电导率含盐量溶解性总固体(g/L)含固率(%)2~3项目数值项目数值6~7。5TN(mg/L)1000~2000氯化物10~10030~5020~3020~30-(g/L)—-——100~2007~30————-1.2.2.水质特点分析(1)富集了渗沥液中几乎所有的一价盐,盐分含量很高;(2)富集了很少部分的难生化降解或不可生化降解的有机物,主要污染物类别的腐植质已经在前期纳滤系统中得到解决;(3)含有少量的氮类化合物.1.3.浓缩液处理工艺流程根据上述反渗透浓液水质特点,本工程反渗透浓缩液采用蒸发结晶工艺,同时考虑到蒸发冷凝水中含有氨氮、挥发性有机物及其它污染物等,为使冷凝水出水水质满足《水污染物综合排放标准》(DB11/307—2013)中排入地表水体的水污染物B排放限值。本项目蒸发结晶冷凝水再经低压反渗透处理后达标排放或回用.工艺流程如下:图7-1液处理工艺流程图渗沥液经生化及膜处理后,RO浓缩液含盐量在4~6%左右.浓缩液经泵提升后进入综合水池3,浓液经絮凝沉淀、化学软化系统处理后,进入蒸发结晶系统,通过蒸发结晶的分离作用,清液排至混合池,再经低压反渗透系统过滤后,出水外排或回用,残液结晶干化后运至填埋区单独密闭填埋处置。1.4.浓缩液处理工艺设计本系统主要包含两部分:•蒸发结晶设备;•低压反渗透设备。1.4.1.蒸发结晶1.4.1.1.工艺介绍蒸发法可以对浓缩液进行进一步的分离,可以配合反渗透工艺处理填埋场渗滤液,减轻反渗透系统的压力,在经济、技术可行的前提下达到良好的处理效果。蒸发法广泛用于染料、医药、农药等工业废水和放射性废水的处理,在渗沥液浓缩液处理领域工程应用日益增多。蒸发技术已经在国内外多个行业中得到应用,大都采用电或沼气作为热源,将废水汽化,冷凝水达标排放或经简单处理后进行循环使用,蒸发残渣送至指定地点进行处理.1.4.1.2.工艺流程1.MVR工艺流程描述RO浓缩液进入蒸发结晶系统前经絮凝沉淀、化学软化等预处理工序后,再经过原液过滤器,将较小的杂质去除后,经泵送至热交换器与排出系统的蒸馏水进行热交换,再经过排气热交换器,最后进入蒸发主体。进入蒸发主体的来液与主体内原有的循环液混合,蒸发浓缩到接近饱和浓度后,一部分循环液经过浓水排放管道排至强制循环蒸发结晶装置进行进一步浓缩处理。另一部分的循环液经过布液器重新分布于各换热管表面形成薄膜进行蒸发。蒸发压力控制在略高于大气压进行。未蒸发的液体与来液混合后再进行下一次循环。被蒸发的水分变成蒸汽,蒸汽经过除雾器进行汽液分离后,被压缩机抽离蒸发主体,经过压缩机压缩升压提温后,高温蒸汽再被输送至蒸发主体热交换管内,管内高温蒸汽与管外的低温物料进行热交换,低温物料被加热并蒸发,被蒸发的水分变成蒸汽补充被压缩机抽走的蒸汽.管内高温的蒸汽经过热交换后放出潜热被冷凝变成蒸馏水.蒸馏水被收集至蒸馏水罐后被输送至热交换设备与来液进行热交换,后离开蒸发系统进入混合池。不能冷凝的气体及夹带的部分蒸汽排至排气冷凝器冷却后排至除臭系统管网。2.强制循环蒸发结晶装置强制循环蒸发结晶装置采用单效的结构,同样采用MVR机械蒸...