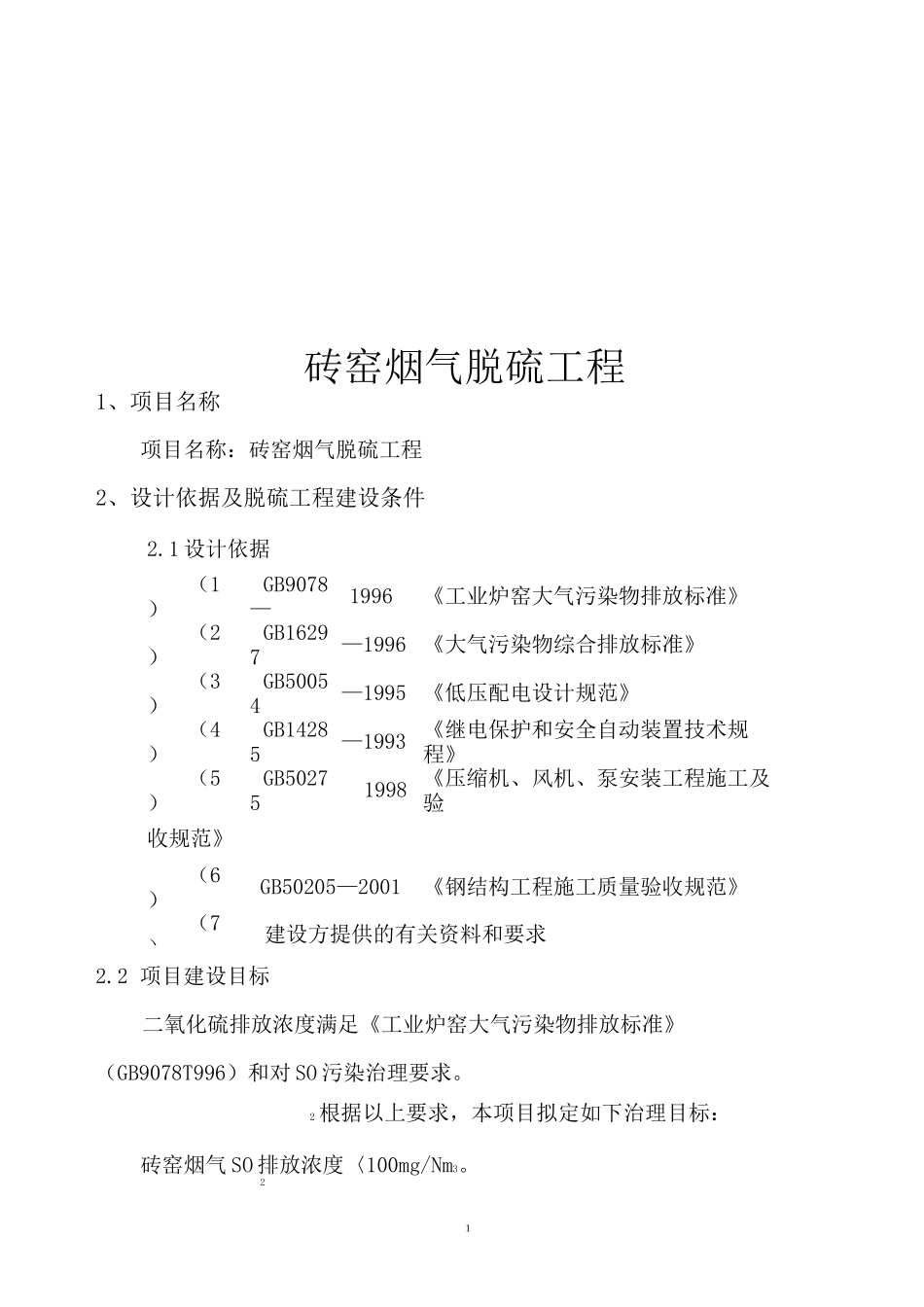

1砖窑烟气脱硫工程1、项目名称项目名称:砖窑烟气脱硫工程2、设计依据及脱硫工程建设条件2.1设计依据(1)GB9078—1996《工业炉窑大气污染物排放标准》(2)GB16297—1996《大气污染物综合排放标准》(3)GB50054—1995《低压配电设计规范》(4)GB14285—1993《继电保护和安全自动装置技术规程》(5)GB502751998《压缩机、风机、泵安装工程施工及验收规范》(6)GB50205—2001《钢结构工程施工质量验收规范》(7)建设方提供的有关资料和要求2.2项目建设目标二氧化硫排放浓度满足《工业炉窑大气污染物排放标准》(GB9078T996)和对SO污染治理要求。2根据以上要求,本项目拟定如下治理目标:砖窑烟气SO排放浓度〈100mg/Nm3。222.3治理原则(1)、以简单的工艺系统、最小的装机容量来满足正常使用和循环利用条件,实现运行费用的最低化。(2)、选用技术成熟、运行稳定可靠的脱硫技术,最大限度地保证环保达标排放。(3)、以不停机检修和互换配件装置来保证脱硫设备与砖窑的同步运行率。(4)、以耐磨耐腐蚀的材料来保证脱硫装置的使用寿命10年2.4工艺条件介质种类:砖窑烟气砖窑主要技术参数:设备名称项目单位参数备注砖窑规格m2100烟气流量ms/h160000单台烟气温度°C200烟气含硫里mg/Nma1000设计值烟气含尘量mg/Nma1003、脱硫工艺技术方案与参数3.1脱硫工艺方案3.1.1脱硫方法脱硫工艺选用目前技术成熟的石灰—石膏湿法。烟气中的二氧化硫与石灰乳液中的氢氧化钙进行化学反应,被吸收脱除,最终产物为石膏。该工艺的反应机理为:吸收:SO(g)—>SO(1)+HO^H++HSO-—++S02-322233溶解:Ca(OH)—2++2OH-2CaSO—£a2++SO2-33中和:OH-+H+申O2OH-+HSO-d-+HO332氧化:HS0-+1/20SO2-+H+324SO2-+1/2O324结晶:Ca2++SO2-+1/2HO—CaSO・1/2HO(s)3232Ca2++SO2-+2HO-CaSO・2H0(s)42423.1.2主要特点(1)单塔配置,正压安装(风机后),不加增压风机和除尘设备。(2)塔内采用逆、顺对喷式喷淋装置组成雾化反应段,它的主要特点是阻力小、雾化面积大,由于是两个喷头联通对喷,无死角产生,使喷头不易堵塞,使用周期延长。(3)脱水采用旋流装置使烟气经过时自然旋转将水甩至塔壁,水顺壁下流沉积于脱硫塔底部的浆液段循环使用。(4)整个脱硫工程的土建设施大大减少,现场基本实现了容器化、设施化、整洁卫生、环保美观。3.1.3脱硫系统装机总容量脱硫系统设计总功率为560kw。3.1.4脱硫工艺流程简介将三台独立砖窑的引风机后烟道合并,在合适位置开三通,三通前后各4设一个插板阀(插板阀为机械起动)。烟气由三通出口进入脱硫塔内完成脱硫。脱硫后的烟气经脱水后由脱硫塔上部钢制烟囱排出。塔体的关键部位设置维修平台和检查平台,以便于快速更换喷淋装置和其它部件。脱硫塔底部设置扰动系统,以避免浆液沉淀。在循环水容器旁边设置石灰浆液制备装置。脱硫剂由卸料阀送入搅拌器内,搅拌均匀后,浆液经浆液泵打入浆液罐,由脱硫泵打入脱硫器喷淋雾化段内进行脱硫。由pH值自动监测仪控制脱硫剂输送量,以满足循环水池内的pH值达到最佳的脱硫效果。PLC设计为自动运行或机旁操作,采用成熟、可靠、完善的控制方案,可在合理操作下安全、稳定的运行。PLC通过采集pH值实现对石灰制备系统进行控制。PLC自动控制设备实现了自动加浆和电气、电子设备的自动化控制,显著降低了操作人员的劳动强度,改善了工作条件,提高了设备的运行稳定性。如上图所示:PLC采集的pH值与设计值(设计值为6)进行比较,当与设计值出现偏差时,通过带有PID调节的控制器调制成一个综合信号传给驱动器,驱动器传给控制对象(石灰制备系统),控制对象的值再进行反馈给PLC,以5实现闭环控制作用。在脱硫塔下部设置1套排渣泵,浆液通过排渣泵打入压滤脱水机内,进行固液分离。3.1.5副产物出路6浓缩脱水后的石膏可用于道路铺设、山坑填埋或用于制作免烧砖材料。3.2脱硫工艺流程3.3脱硫设备的性能参数型号性能参数烟气脱硫塔烟气阻力(Pa)200〜350Pa烟气处理量(ms/h)500000过滤风速(m/s)2.3〜3.5m/s雾化覆盖率200〜300%液气比<10L/Nm3雾化高度(血)9000mm处理烟气温度(°C)50〜200C脱硫效率>90%7SO排放浓度2<100mg/Nm3外形尺寸(mm)①800...