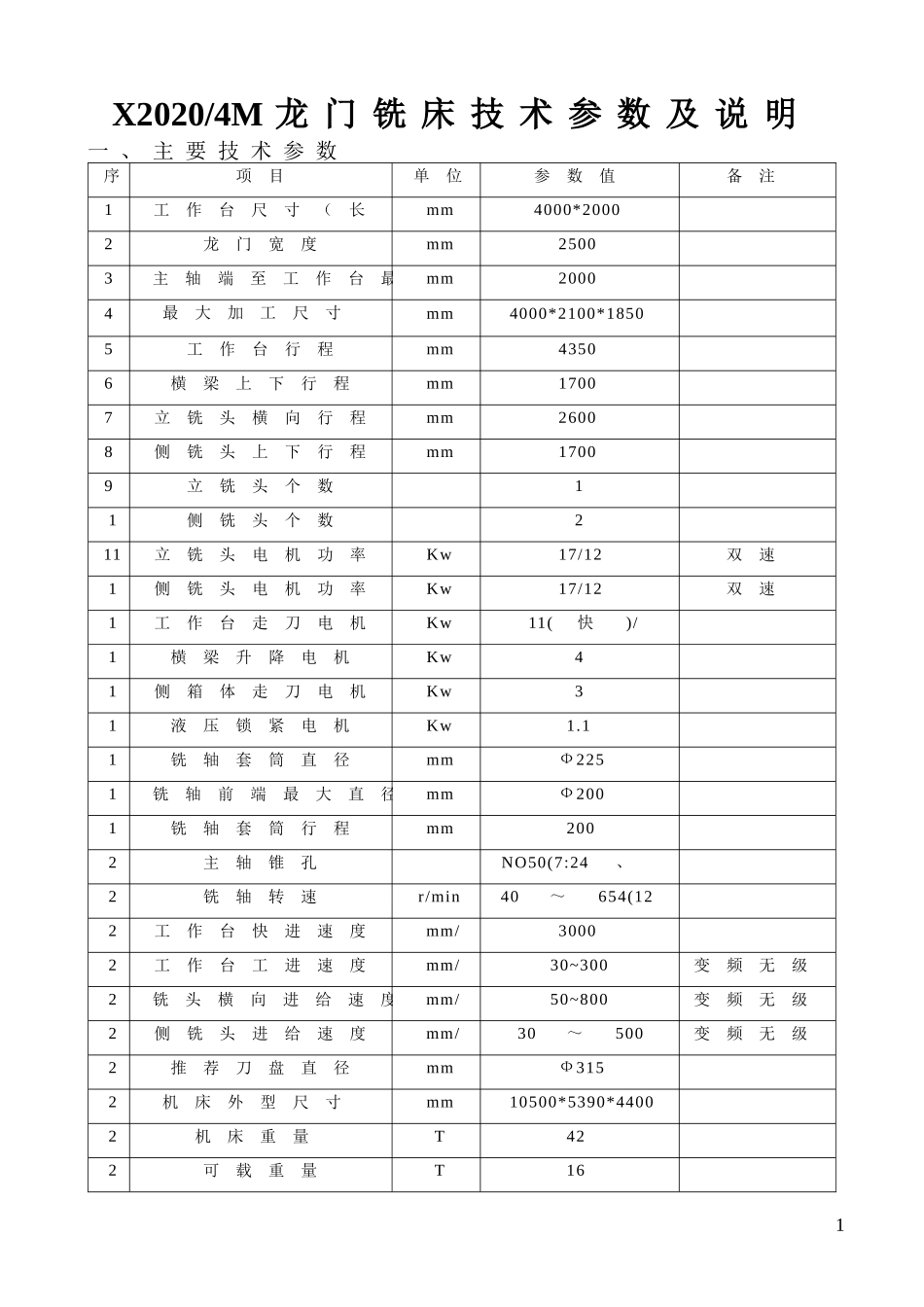

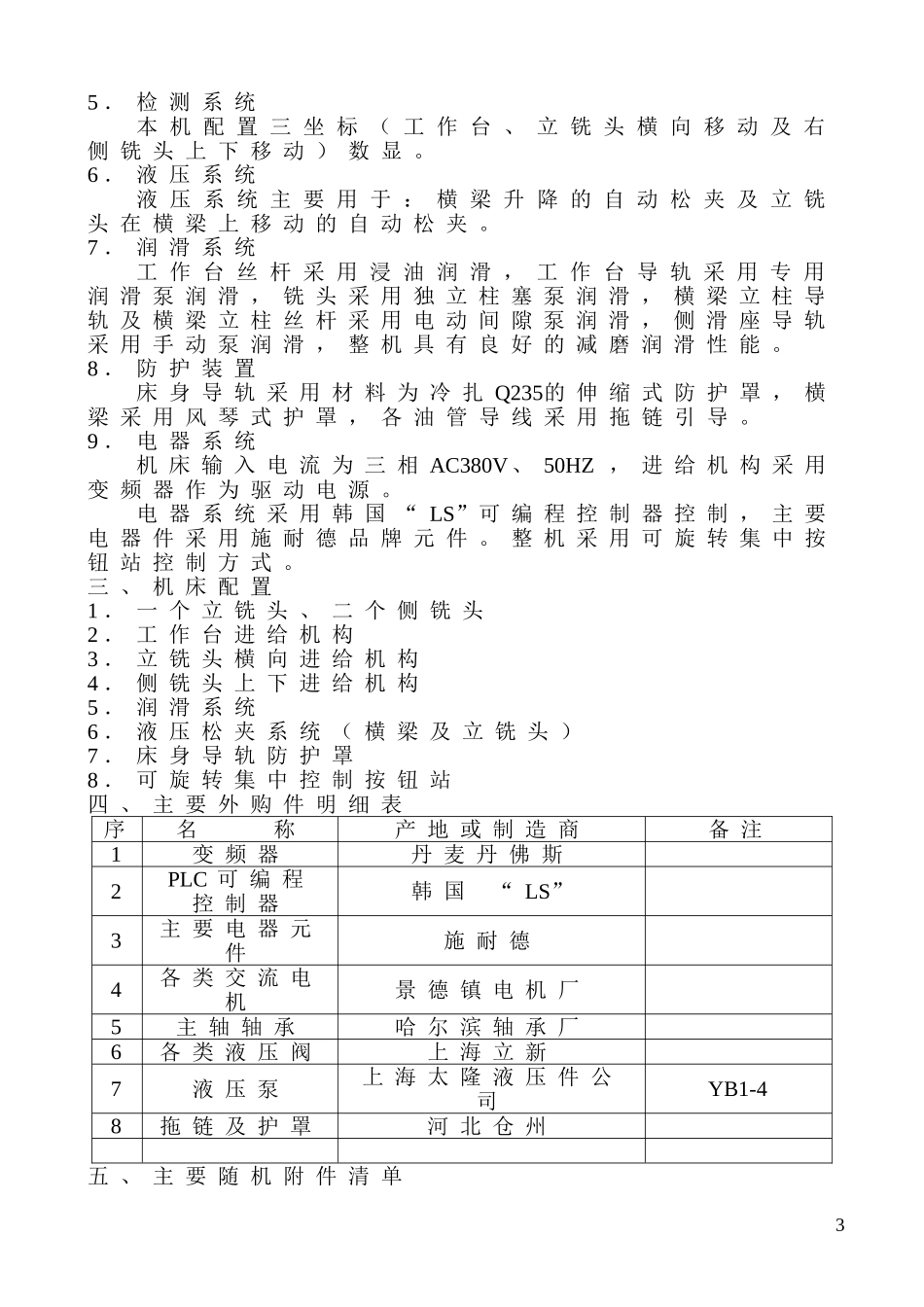

X2020/4M龙门铣床技术参数及说明一、主要技术参数序项目单位参数值备注1工作台尺寸(长*宽)mm4000*20002龙门宽度mm25003主轴端至工作台最大距离mm20004最大加工尺寸(长*宽*mm4000*2100*18505工作台行程mm43506横梁上下行程mm17007立铣头横向行程mm26008侧铣头上下行程mm17009立铣头个数110侧铣头个数211立铣头电机功率Kw17/12双速12侧铣头电机功率Kw17/12双速13工作台走刀电机Kw11(快)/4(慢)14横梁升降电机Kw415侧箱体走刀电机Kw316液压锁紧电机Kw1.117铣轴套筒直径mmФ22518铣轴前端最大直径mmФ20019铣轴套筒行程mm20020主轴锥孔NO50(7:24、Ф69.85)21铣轴转速r/min40~654(12级)22工作台快进速度mm/min300023工作台工进速度mm/min30~300变频无级24铣头横向进给速度mm/min50~800变频无级25侧铣头进给速度mm/min30~500变频无级26推荐刀盘直径mmФ31527机床外型尺寸(长*宽*mm10500*5390*440028机床重量(约)T4229可载重量T161二、技术设计说明1.机床设计性能特点①.横梁及立铣头带有全自动机械压紧,液压放松功能。自动化程度较高。②.铣头设有内置飞轮,切削比较平稳。③.立铣头在横梁上的移动、侧铣头在立柱上上下移动、工作台工作进给均采用变频无级调速,有利于选取合理的切削参数,使用较方便。④.工作台采用耐磨贴塑导轨新技术,可减少床身导轨的磨损。⑤.工作台采用丝杆传动,运动较平稳。⑥.工作台丝杆采用浸油润滑,工作台导轨采用专用润滑泵润滑,铣头采用独立柱塞泵润滑,横梁立柱导轨及横梁立柱丝杆采用电动间隙泵润滑,侧滑座导轨采用手动泵润滑,整机具有良好的减磨润滑性能。⑦.床身及横梁导轨采用了超音频淬火热处理,耐磨性能大大提高。⑧.主要铸件均采用了粗加工前时效处理和粗加工后时效处理(二次时效),可大大降低铸造热应力变形,保证精度的稳定性。2.铣头铣头是本机床的核心部件之一,本铣头的设计具有如下特点:①设置了内置飞轮,增强了切削平均性。②设置了套筒防掉装置,套筒进刀均匀。③铣头传动齿轮都采用20CrMnTi并进行了渗碳淬火磨齿处理。④具有独立的润滑泵对齿轮进行润滑。3.进给机构进给机构分工作台进给机构及立铣头进给机构和侧铣头进给机构。①工作台进给机构:工作台进给机构设置在床身尾部,并分别用快慢速电机带动工作台作快慢速运动,工作台的慢速通过变频调速可获得连续无级速度,快慢速通过电磁离合器切换。②立铣头进给机构:立铣头横向进给机构设置在横梁的右侧,铣头进给通过电机变频而获得连续无级速度,同时该装置还具有手动机构,以便工作调整之用。③侧铣头进给机构:侧铣头进给机构设置在侧铣头下部,铣头的上下运动可通过变频器的调整而获得连续无级速度4.导轨床身及横梁导轨采用了淬火工艺,工作台导轨还采用了耐磨贴塑技术用以减少摩擦力、减少床身摩损及吸振等。25.检测系统本机配置三坐标(工作台、立铣头横向移动及右侧铣头上下移动)数显。6.液压系统液压系统主要用于:横梁升降的自动松夹及立铣头在横梁上移动的自动松夹。7.润滑系统工作台丝杆采用浸油润滑,工作台导轨采用专用润滑泵润滑,铣头采用独立柱塞泵润滑,横梁立柱导轨及横梁立柱丝杆采用电动间隙泵润滑,侧滑座导轨采用手动泵润滑,整机具有良好的减磨润滑性能。8.防护装置床身导轨采用材料为冷扎Q235的伸缩式防护罩,横梁采用风琴式护罩,各油管导线采用拖链引导。9.电器系统机床输入电流为三相AC380V、50HZ,进给机构采用变频器作为驱动电源。电器系统采用韩国“LS”可编程控制器控制,主要电器件采用施耐德品牌元件。整机采用可旋转集中按钮站控制方式。三、机床配置1.一个立铣头、二个侧铣头2.工作台进给机构3.立铣头横向进给机构4.侧铣头上下进给机构5.润滑系统6.液压松夹系统(横梁及立铣头)7.床身导轨防护罩8.可旋转集中控制按钮站四、主要外购件明细表序名称产地或制造商备注1变频器丹麦丹佛斯2PLC可编程控制器韩国“LS”3主要电器元件施耐德4各类交流电机景德镇电机厂5主轴轴承哈尔滨轴承厂6各类液压阀上海立新7液压泵上海太隆液压件公司YB1-48拖链及护罩河北仓州五、主要随机附件清单31.铣刀拉杆3套2.带端键端铣...