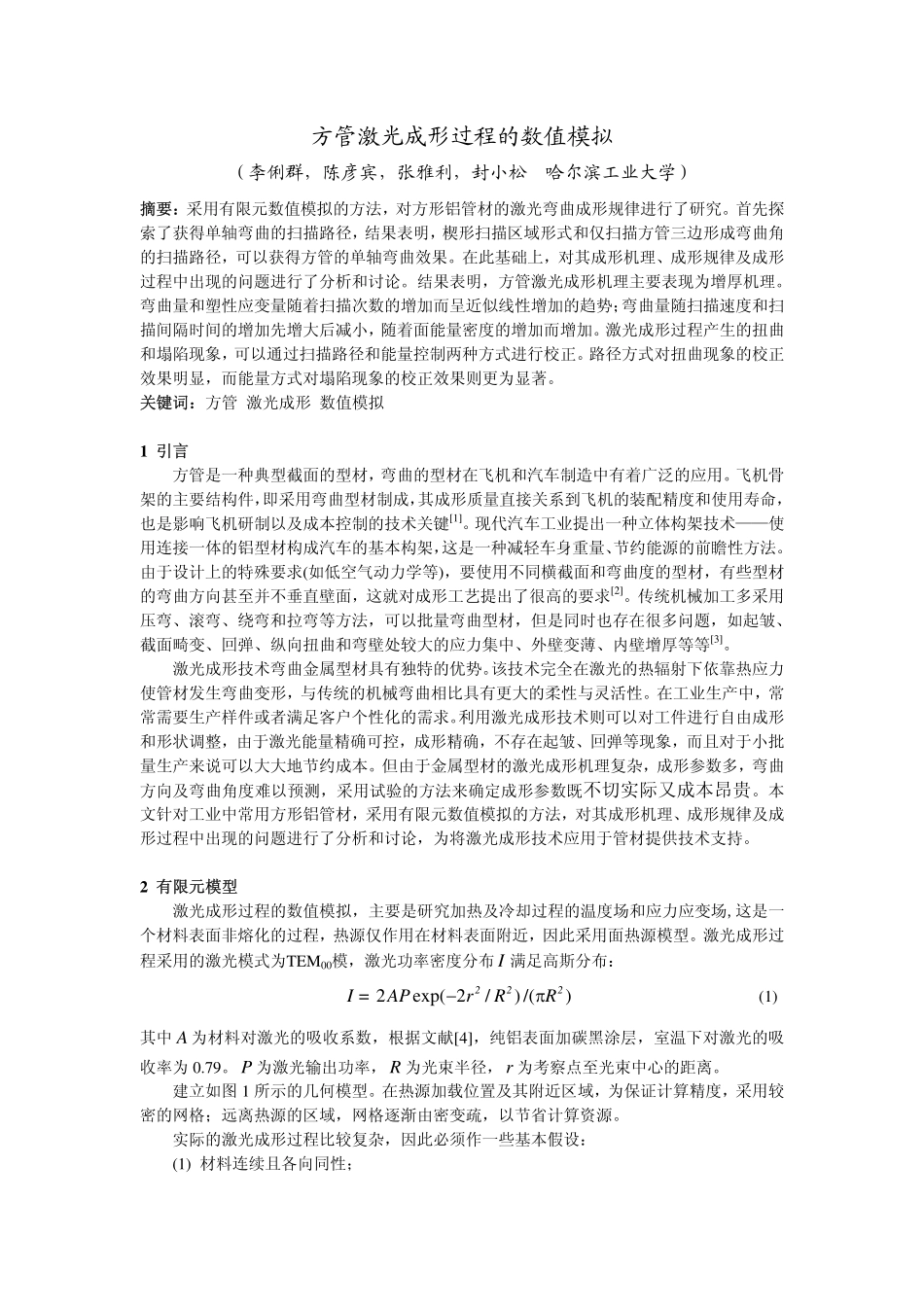

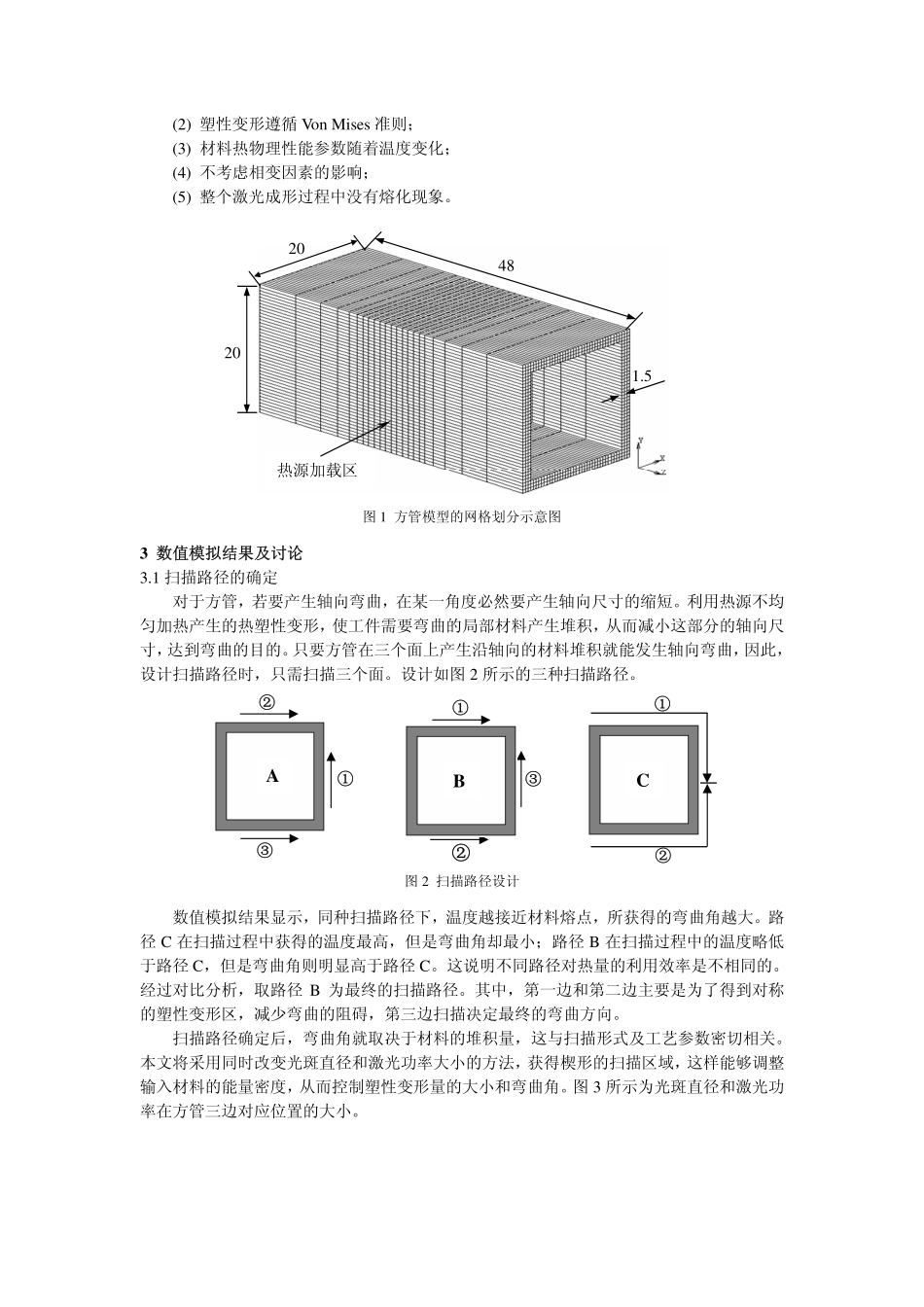

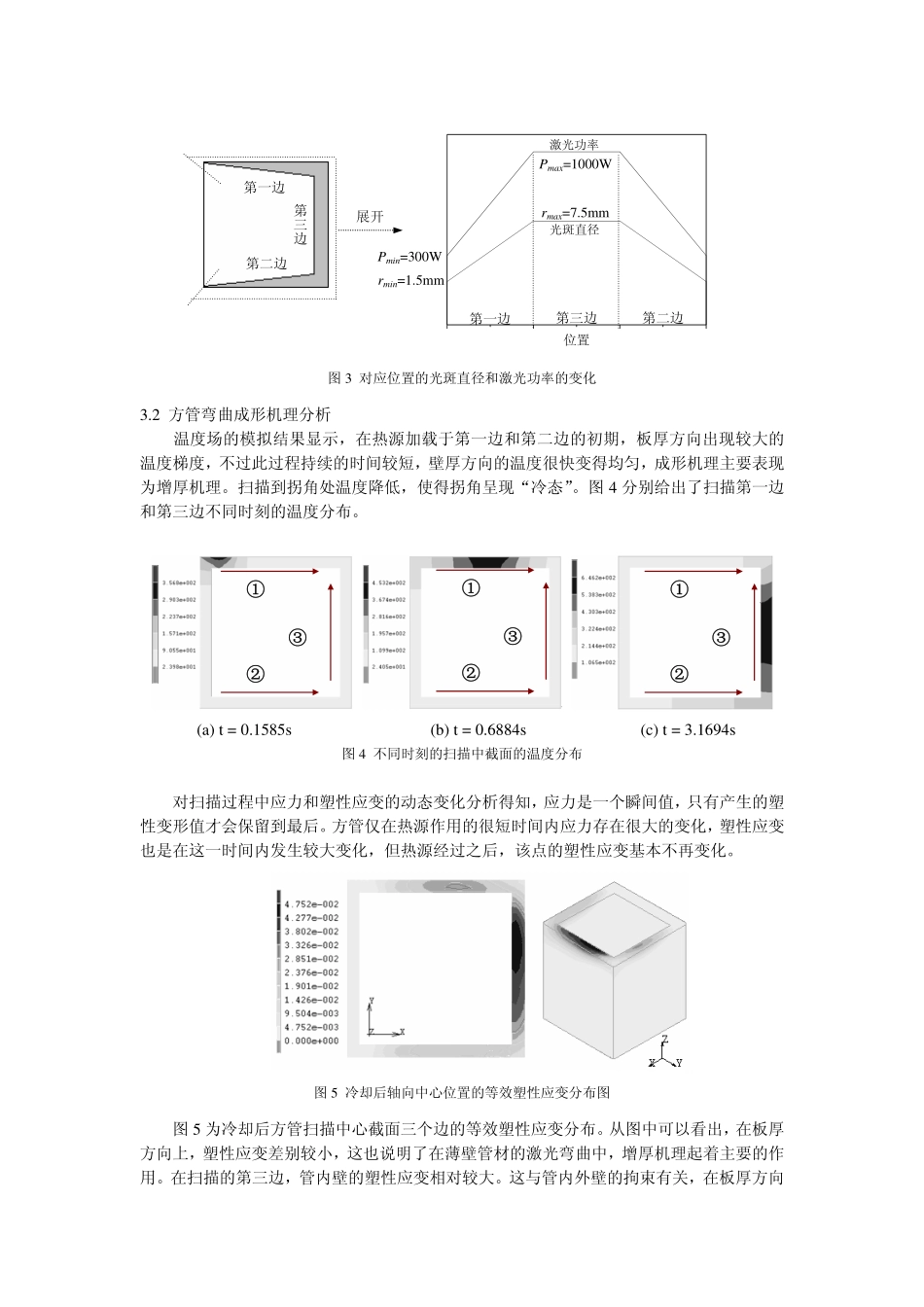

方管激光成形过程的数值模拟(李俐群,陈彦宾,张雅利,封小松哈尔滨工业大学)摘要:采用有限元数值模拟的方法,对方形铝管材的激光弯曲成形规律进行了研究。首先探索了获得单轴弯曲的扫描路径,结果表明,楔形扫描区域形式和仅扫描方管三边形成弯曲角的扫描路径,可以获得方管的单轴弯曲效果。在此基础上,对其成形机理、成形规律及成形过程中出现的问题进行了分析和讨论。结果表明,方管激光成形机理主要表现为增厚机理。弯曲量和塑性应变量随着扫描次数的增加而呈近似线性增加的趋势;弯曲量随扫描速度和扫描间隔时间的增加先增大后减小,随着面能量密度的增加而增加。激光成形过程产生的扭曲和塌陷现象,可以通过扫描路径和能量控制两种方式进行校正。路径方式对扭曲现象的校正效果明显,而能量方式对塌陷现象的校正效果则更为显著。关键词:方管激光成形数值模拟1引言方管是一种典型截面的型材,弯曲的型材在飞机和汽车制造中有着广泛的应用。飞机骨架的主要结构件,即采用弯曲型材制成,其成形质量直接关系到飞机的装配精度和使用寿命,也是影响飞机研制以及成本控制的技术关键[1]。现代汽车工业提出一种立体构架技术——使用连接一体的铝型材构成汽车的基本构架,这是一种减轻车身重量、节约能源的前瞻性方法。由于设计上的特殊要求(如低空气动力学等),要使用不同横截面和弯曲度的型材,有些型材的弯曲方向甚至并不垂直壁面,这就对成形工艺提出了很高的要求[2]。传统机械加工多采用压弯、滚弯、绕弯和拉弯等方法,可以批量弯曲型材,但是同时也存在很多问题,如起皱、截面畸变、回弹、纵向扭曲和弯壁处较大的应力集中、外壁变薄、内壁增厚等等[3]。激光成形技术弯曲金属型材具有独特的优势。该技术完全在激光的热辐射下依靠热应力使管材发生弯曲变形,与传统的机械弯曲相比具有更大的柔性与灵活性。在工业生产中,常常需要生产样件或者满足客户个性化的需求。利用激光成形技术则可以对工件进行自由成形和形状调整,由于激光能量精确可控,成形精确,不存在起皱、回弹等现象,而且对于小批量生产来说可以大大地节约成本。但由于金属型材的激光成形机理复杂,成形参数多,弯曲方向及弯曲角度难以预测,采用试验的方法来确定成形参数既不切实际又成本昂贵。本文针对工业中常用方形铝管材,采用有限元数值模拟的方法,对其成形机理、成形规律及成形过程中出现的问题进行了分析和讨论,为将激光成形技术应用于管材提供技术支持。2有限元模型激光成形过程的数值模拟,主要是研究加热及冷却过程的温度场和应力应变场,这是一个材料表面非熔化的过程,热源仅作用在材料表面附近,因此采用面热源模型。激光成形过程采用的激光模式为TEM00模,激光功率密度分布I满足高斯分布:2exp(2/)/()222I=APrRR−π(1)其中A为材料对激光的吸收系数,根据文献[4],纯铝表面加碳黑涂层,室温下对激光的吸收率为0.79。为激光输出功率,PR为光束半径,r为考察点至光束中心的距离。建立如图1所示的几何模型。在热源加载位置及其附近区域,为保证计算精度,采用较密的网格;远离热源的区域,网格逐渐由密变疏,以节省计算资源。实际的激光成形过程比较复杂,因此必须作一些基本假设:(1)材料连续且各向同性;(2)塑性变形遵循VonMises准则;(3)材料热物理性能参数随着温度变化;(4)不考虑相变因素的影响;(5)整个激光成形过程中没有熔化现象。1.5482020热源加载区图1方管模型的网格划分示意图3数值模拟结果及讨论3.1扫描路径的确定对于方管,若要产生轴向弯曲,在某一角度必然要产生轴向尺寸的缩短。利用热源不均匀加热产生的热塑性变形,使工件需要弯曲的局部材料产生堆积,从而减小这部分的轴向尺寸,达到弯曲的目的。只要方管在三个面上产生沿轴向的材料堆积就能发生轴向弯曲,因此,设计扫描路径时,只需扫描三个面。设计如图2所示的三种扫描路径。①②C②③①A①③②B图2扫描路径设计数值模拟结果显示,同种扫描路径下,温度越接近材料熔点,所获得的弯曲角越大。路径C在扫描过程中获得的温度最高,但是弯曲角却最小;路径B在扫描过程中的温度略低于路径C,但是弯曲角则明显高于路径C。这说明不同...