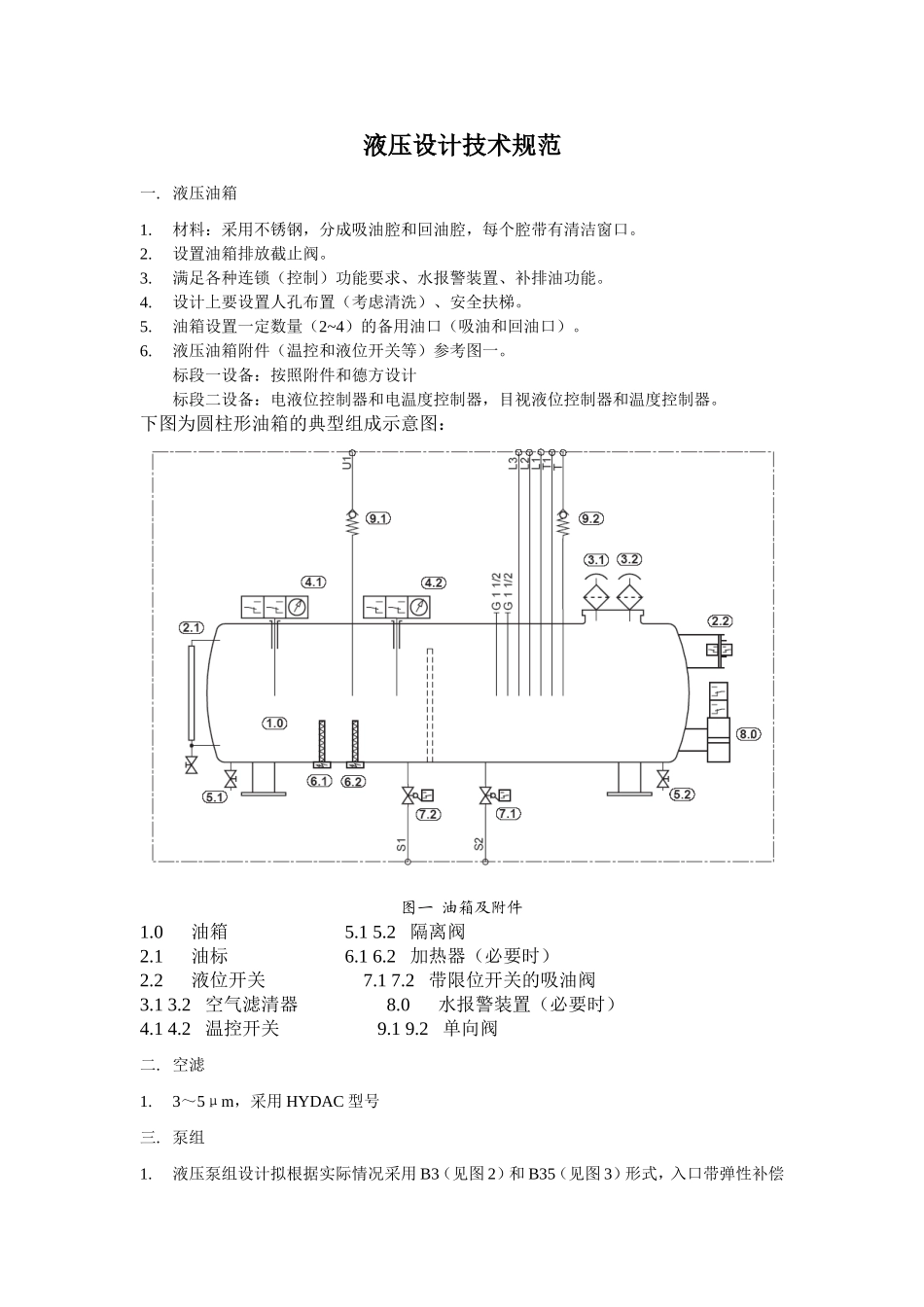

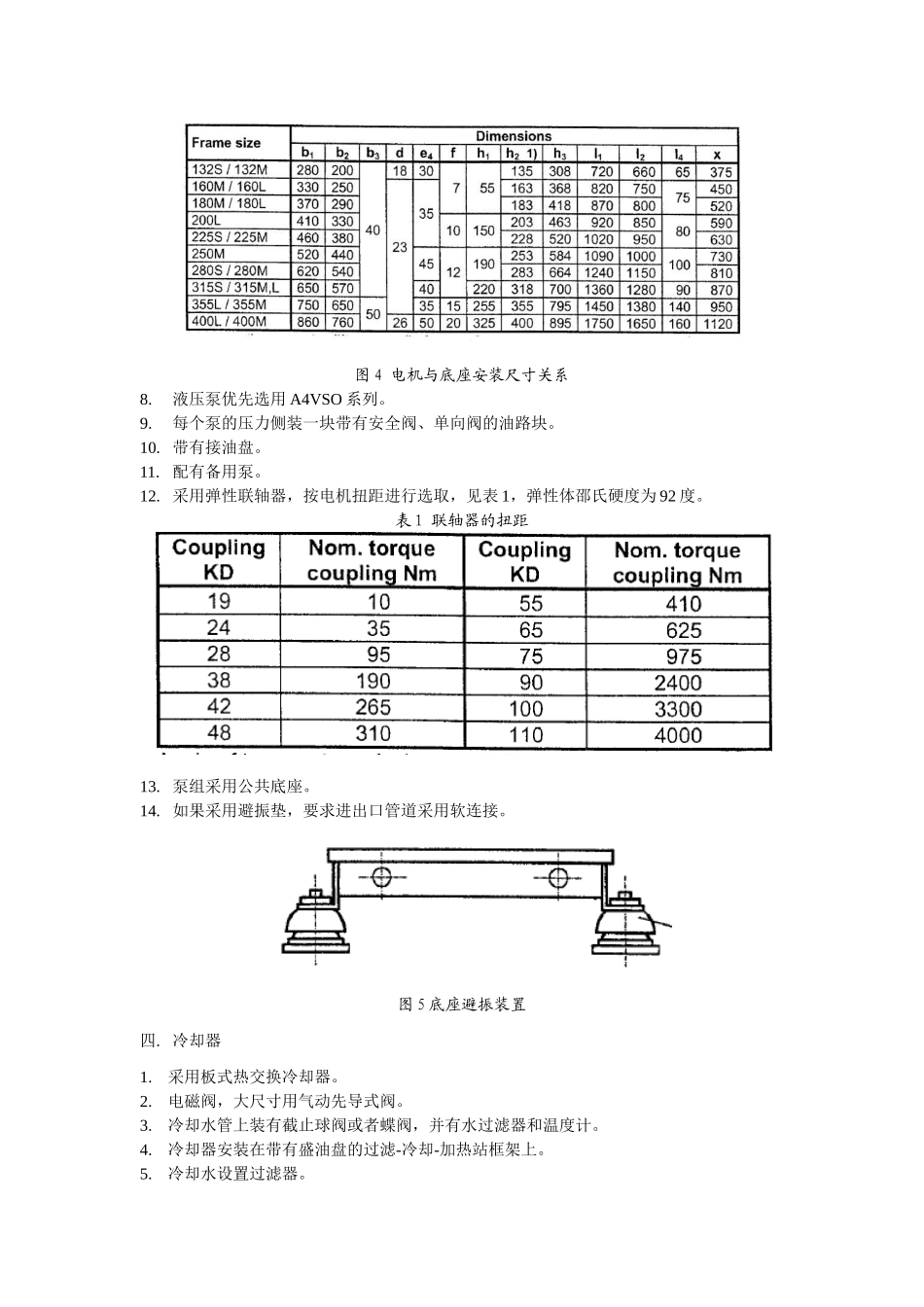

液压设计技术规范一.液压油箱1.材料:采用不锈钢,分成吸油腔和回油腔,每个腔带有清洁窗口。2.设置油箱排放截止阀。3.满足各种连锁(控制)功能要求、水报警装置、补排油功能。4.设计上要设置人孔布置(考虑清洗)、安全扶梯。5.油箱设置一定数量(2~4)的备用油口(吸油和回油口)。6.液压油箱附件(温控和液位开关等)参考图一。标段一设备:按照附件和德方设计标段二设备:电液位控制器和电温度控制器,目视液位控制器和温度控制器。下图为圆柱形油箱的典型组成示意图:图一油箱及附件1.0油箱5.15.2隔离阀2.1油标6.16.2加热器(必要时)2.2液位开关7.17.2带限位开关的吸油阀3.13.2空气滤清器8.0水报警装置(必要时)4.14.2温控开关9.19.2单向阀二.空滤1.3~5μm,采用HYDAC型号三.泵组1.液压泵组设计拟根据实际情况采用B3(见图2)和B35(见图3)形式,入口带弹性补偿管。避免采用B5形式。原则上液压泵排量250,功率200KW,采用B3形式,排量<250,功率<200KW,采用B35形式。图2B3安装形式图3B35安装形式2.在供油管道上装带有限位开关的截止阀。3.供油管道上装弹性补偿器。4.压力管道、冲洗管道和泄油管道装液压软管,用来消除振动。5.出口压力管上装有安全阀,采用力士乐标准件。6.钟罩采购标准件,不采用自行加工方式。7.选用的低压电机满足DIN42673、42677,电机与底座的安装尺寸关系见图4。(3000v电机不适用)。图4电机与底座安装尺寸关系8.液压泵优先选用A4VSO系列。9.每个泵的压力侧装一块带有安全阀、单向阀的油路块。10.带有接油盘。11.配有备用泵。12.采用弹性联轴器,按电机扭距进行选取,见表1,弹性体邵氏硬度为92度。表1联轴器的扭距13.泵组采用公共底座。14.如果采用避振垫,要求进出口管道采用软连接。图5底座避振装置四.冷却器1.采用板式热交换冷却器。2.电磁阀,大尺寸用气动先导式阀。3.冷却水管上装有截止球阀或者蝶阀,并有水过滤器和温度计。4.冷却器安装在带有盛油盘的过滤-冷却-加热站框架上。5.冷却水设置过滤器。五.加热器1.根据泵组功率选用浸入式加热器或循环加热器。六.蓄能器1.采用皮囊式。2.选用HYDAC产品。3.每个蓄能器设置一个安全-截止块(经TÜV-测试)。4.每个安全-截止块的压力侧设置截止阀和电磁阀卸荷的安全阀。5.每个蓄能器设置排放用的截止阀。6.每个蓄能器站都有一个压力表。七.阀台1.阀件根据功能分组安装在阀块上。2.带A、B口测压点,采用管螺纹。3.单独的阀块用支架安装在的机器或地面上,4.有一块屏式钢板用来安装压力表、压力继电器。5.每个阀台的压力管道装有有截止阀和先导型液控单向阀,控制油进油管道带有截止阀,回流和泄漏管道带有单向阀。6.每个阀台都带有数显的压力指示器。7.减压阀后和A和B管上设置压力测试点。8.可根据需要安装蓄能器。9.阀台须带接油盘,带有电气端子箱,预接线到端子箱。10.配有系统回路图板,板材料为不锈钢。11.配有和原理图相同的元件件号,白底黑字。八.阀块1.采用力士乐型号。2.阀块材料应采用35#锻件。3.阀联接螺栓采用高强度10.9级以上。4.阀表面须经过镀镍或发黑处理。5.各种堵头的螺纹采用管螺纹。九.油缸:1.尽量采用力士乐标准油缸。2.油缸油口按联接管道大小设计。表2外径接口型式>38mmSAE6000psi标准法兰≤38mm管接头BSP(G)螺纹(55o园柱管螺纹)3.密封选用MERCAL产品十.液压管道1.按下表选用:表4低压管道(回油和吸油)高压管道精密钢管:DIN2391材料:ST37.4NBK轻系列24°焊接锥体钢管18×222×228×2.535×342×3精密钢管:DIN2391材料:ST37.4NBK重系列24°焊接锥体钢管压力等级400bar6×1.5、8×2、10×212×2.5、16×3、20×425×5、30×6不使用38×8管道十一.法兰1、对于NW40以上的低压管道,采用按DIN2633标准的ND16压力等级的带密封的法兰,见下图。图62、对于NW40以上的高压管道,采用按DEMAGMEER标准MMN384.15的法兰,见下图(按压力等级)。图7十二.高压软管2.软管本体用进口管。3.接口型式按下表选用:表3管径接口型式>38mmSAE分体式≤38mm24°锥十三.管接头1.对于管子外径φ外≤38mm的高低压管道,采用按DIN3861的带有O型密封圈和用24°焊接锥体的S(重系列)接头,见下图。...