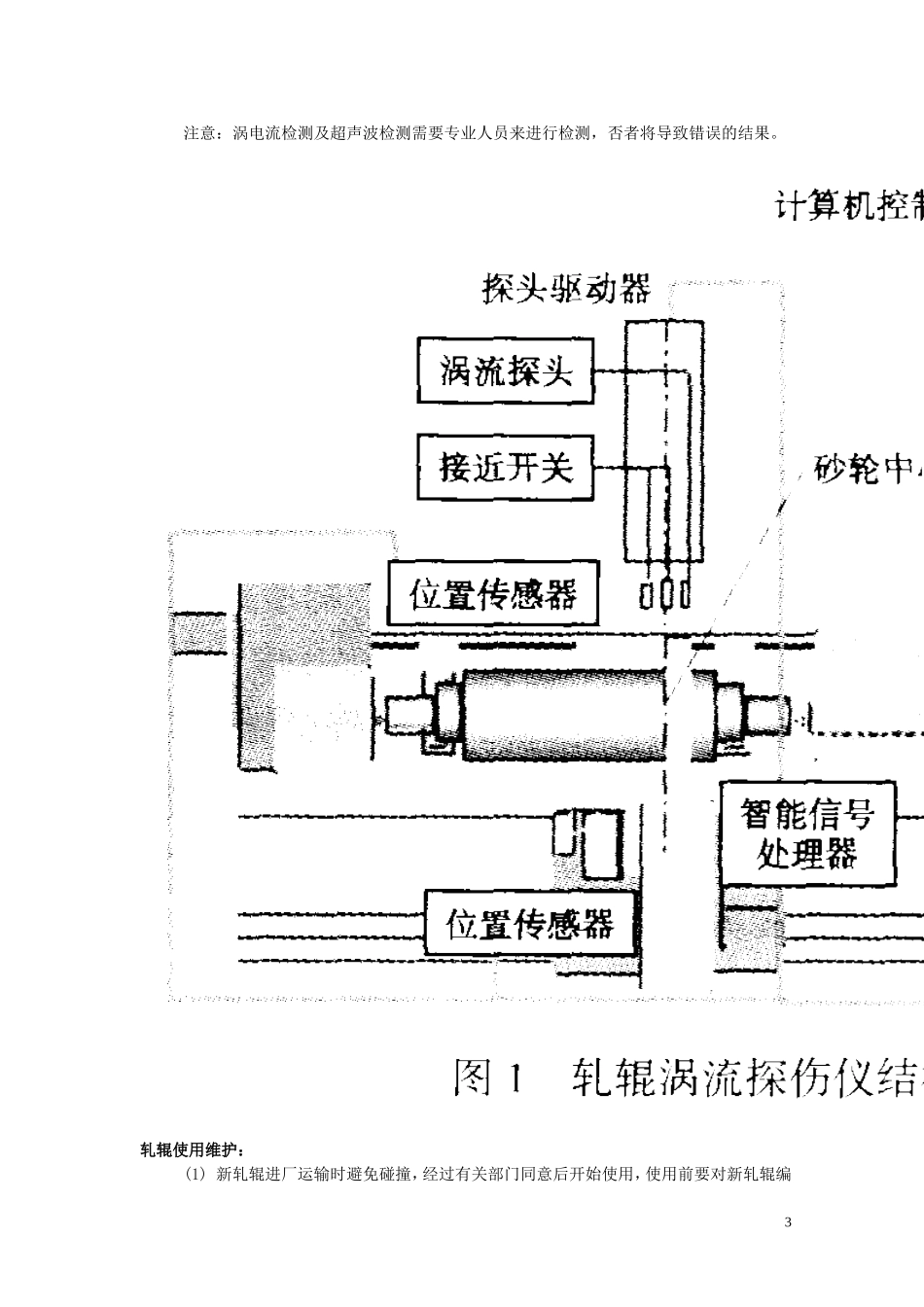

轧机维护与检修摘要:轧机由于工作条件的因素,故障的种类繁多,严重影响正常生产。本文主要介绍轧机主要部件的日常维护保养,使轧机保持良好的工作状态,通过轧机的检测方式总结出各种较为常见故障的产生原因,以及所对应的检修措施。以此来做好轧机的维护减少轧机的故障率,提高轧机使用寿命和工作性能进而降低在设备维修上的投入资金,降低生产成本高为企业提高经济效益。关键词:轧机检修维护润滑所谓轧机,就是使轧件在转动的轧辊间产生塑性变形,轧出所需断面形状和尺寸的钢材。主要由轧辊、轧辊轴承、机架压下装置、轨座和导位装置等组成。轧机的工作环境是极其恶劣的,高温、摩擦、重载荷、介质等等,这些因素使轧机的各部件容易产生种种故障。如不及时发现和处理,不仅会影响正常生产,造成企业重大经济损失,甚至会酿成灾祸。轧机的检测:(1)机械测量法。是利用机械器具对对被测物理量进行直接测量。如用杠杆应变计测量应变,用机械测振仪测量轧机振动参量等。(2)光测法。是利用光学的基本理论,用实验的方法去研究物体中的应力、应变和位移等力学问题。如光弹法、云纹法、红外测温仪测温以及激光扫描测径仪测量轧辊直径等。(3)声测法。是利用声波或超声波在介质中的传播速度和波形衰减情况估价被测物质的质量。如超声波测量仪来检测轧机部件的抗拉强度和内部缺陷等。(4)电测法。是先将被测物理量转换成电量,再用电测仪表进行测量的方法。如用电阻应变仪表测量应力应变,用热电高温计测温度,用涡流检测仪检测轧辊内部缺陷等。下面来介绍轧机轧机两个故障率较高的主要部件的维护与检修:轧机轧辊维护检修:1-传动端;2-辊颈;3-辊身;4-圆锥过渡区;5-紧固件槽;6-键槽;7-辊颈润滑油沟;8-平口;9-内孔;lO-双圆锥过渡区;11-心轴;12-硬质合金套;13-螺钉;14-轴向紧定用螺母轧辊是轧机轧制过程中用来使金属产生塑性变形的工具,是轧机的主要部件。轧辊失效方式:(1)辊身表面剥落,出现崩坑。(2)轧辊出现裂纹。(3)轧辊断裂。(4)轧辊硬度不均或降低。1影响轧辊有效使用寿命的主要因素:(1)结合层严重非金属夹杂引起轧辊剥落(剥落部位发黑,呈网状)。(2)夹渣引起轧辊剥落。(3)金属夹杂引发轧辊剥落(剥落部位发亮,呈块状)。(4)内部金属夹杂异常发展引发断辊。(5)轧辊辊身硬度不均匀引发断辊。(6)内应力过大引起断辊和开裂。(7)辊颈黑斑(芯部疏松)引发断辊。(8)辊身金属成分不均引发轧辊脆断。(9)铸造师浇铸温度、速度不当造成元素分布不均匀引发断辊。(10)工作层厚度不均匀引发轧辊剥落。(11)结合层强度降低引起轧辊剥落。(12)辊颈抗拉强度低引起辊颈折断。(13)辊颈铸接不良引发辊颈折断。(14)卡钢、粘钢、异物掉入引发轧辊大剥落。(15)缺水、断水轧制产生裂纹和爆辊(特征:产生类似等距离热裂纹)。(16)起套轧制造成断辊。(17)扁头套引发轧辊失效(扁头套对角严重开裂导致扁头损坏)。(18)平衡缸异常轧制(单侧受力过大造成边部剥落)。(19)热裂纹引发轧辊剥落。(20)检测、磨削不当引发轧辊失效。(21)硬化疲劳纹处理不当引发轧辊失效。(22)支撑辊倒角设计不当引发轧辊失效。(23)支撑辊片状剥落引发失效。(24)轴承座引发的事故(油压不足造成供油不正常,使巴氏合金烧熔与辊颈)。(25)轧机零调超负荷引发轧辊失效。(26)轴承座异常引发断辊。(27)拆装不当引发事故。(28)设计强度不够,在额定的负荷下产生断辊。(29)材质及加工不合要求,达不到设计强度。轧辊检测:(1)目测。用肉眼观察轧辊的外表面,尤其是轧辊的工作表面及轴承装配部位,仔细查看是否有裂纹、划痕、锈迹等缺陷,必要时可用放大镜或着色检查、渗透检查进行检查,并做记录。(2)尺寸检查。用精密的千分尺检查轧辊原始直径,轴承装配的各种尺寸。(3)硬度检查。用肖氏硬度计或其他便携式硬度计,校验轧辊各部分的硬度值。(4)涡电流检测。以轧辊表面的涡电流引导作为检验方式,以不同的双电探头交替检测,在轧辊表面上移动位置并随之调整电流导电率。小道长短的变动(龟裂)或特定的导电率(残留的磁性,微结构和硬...