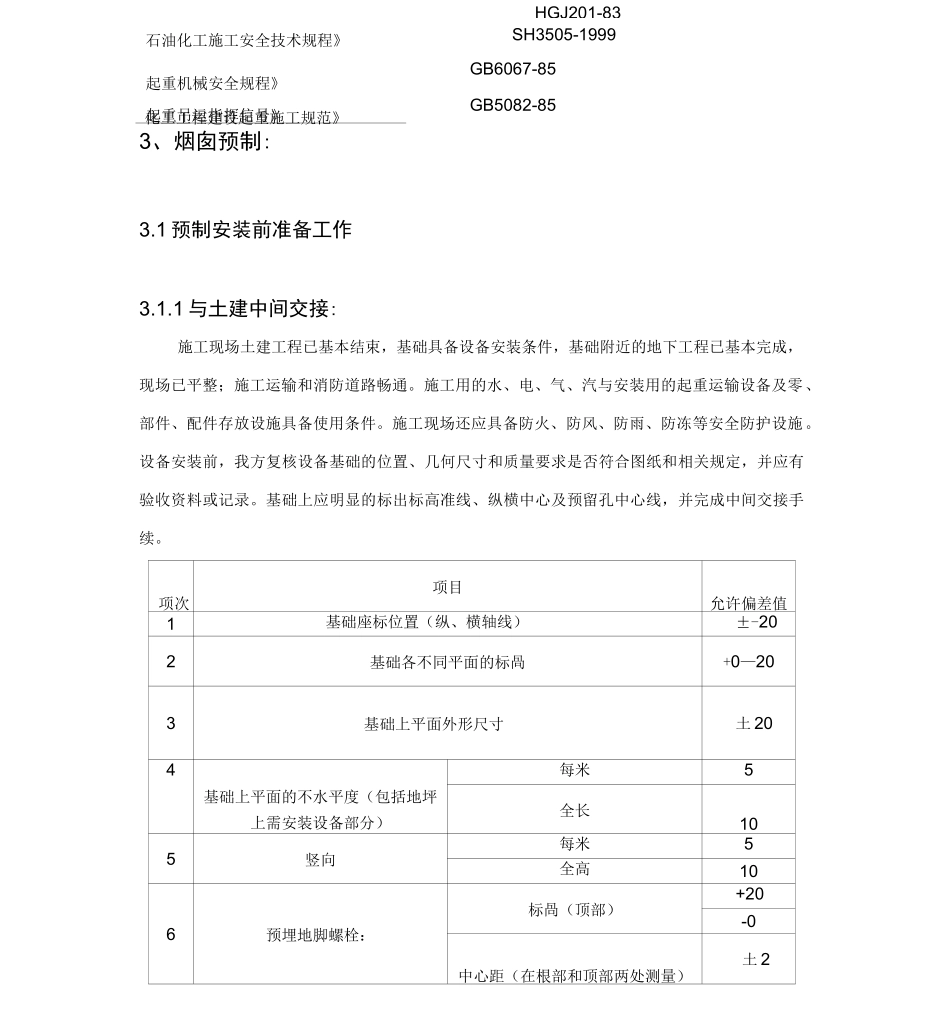

1、工程概况2..2、编制依据2..3、烟囱预制:3.3.1预制安装前准备工作3.3.2烟囱预制:6.4、非标烟囱的吊装方案104.1吊装总思路:104.3烟囱安装前确认:124.4烟囱的吊装134.5烟囱安装后的各部允许偏差:1.34.6二次灌浆145、质量保证146、施工机具计划157、安装劳动力安排168、安全措施169、安全管理和控制措施1710、应急预案错误!未定义书签。SHT515-2003烟囱专项安装施工方案1、工程概况本烟囱为非标设备,具有小直径,大高度、壁板薄等特点,特编制此方案。烟囱的设计参数:烟囱主要材质:Q235-A烟囱直径:底部©2000(至8米),烟囱中部为一锥段直径为©2000/©1250,壁厚12mm高度2m顶部©1250(至顶);烟囱总高度:40m最大壁厚:底部12mm最小壁厚:顶部8mrp设备设计总重:19200Kg烟囱采用裙式支座固定,裙座上底板厚26mm下底板厚度为30mm。烟囱分为四个部分,第一部分是直径©2000mrK12mn长为8000mm的筒节,此筒节包含一个直径为©。2、编制依据本施工方案根据施工图和施工图中所要求的规范,并根据现场实际施工条件进行编制,主要涉及规范如下:《化工塔类设备施工及验收规范》HGJ211—85《石油化工设备安装工程质量检验评定标准》SH3514-2001《气焊、手工电弧焊及气体保护焊焊缝坡口》GB/T985《现场设备、工业管道焊接工程施工及验收规范》GB50236-1998《烟囱工程施工及验收规范》GB50078-2008大型设备吊装工程施工工艺标准》HGJ201-83石油化工施工安全技术规程》SH3505-1999起重机械安全规程》GB6067-85起重吊运指挥信号》GB5082-853、烟囱预制:3.1预制安装前准备工作3.1.1与土建中间交接:施工现场土建工程已基本结束,基础具备设备安装条件,基础附近的地下工程已基本完成,现场已平整;施工运输和消防道路畅通。施工用的水、电、气、汽与安装用的起重运输设备及零、部件、配件存放设施具备使用条件。施工现场还应具备防火、防风、防雨、防冻等安全防护设施。设备安装前,我方复核设备基础的位置、几何尺寸和质量要求是否符合图纸和相关规定,并应有验收资料或记录。基础上应明显的标出标高准线、纵横中心及预留孔中心线,并完成中间交接手续。项次项目允许偏差值1基础座标位置(纵、横轴线)±-202基础各不同平面的标咼+0—203基础上平面外形尺寸土204基础上平面的不水平度(包括地坪上需安装设备部分)每米5全长105竖向每米5全高106预埋地脚螺栓:标咼(顶部)+20-0中心距(在根部和顶部两处测量)土2化工工程建设起重施工规范》3.1.2材料进场:烟囱预制安装前应有施工合同及会议纪要、安装平面布置图、基础图、安装图等;材料的出厂质量证明文件、有关重要零件的质量检测报告、装配图纸和安装使用说明书等。原材料、设备构配件进场报验步骤:隔离原材料、设备构配数量清单;自检记录;复验报告;制造商质保资料不合施工单位填报工程材料/构配件设备报审表监理708(硫回收)北3.1.3场地设置:我方考虑到本设备体积较大,设备垂直度要求较高,暂定侧道路上进行本设备的预制安装(向业主申请临时占道)。3.1.4胎具制作大样图:J>16钢板宽350|\HN300*150\T—16钢板宽350(如无法\占道改为HN30E150)胎具以4米设置一个其中R=1000两个,R=625八个3.2烟囱预制:3.2.1钢板喷砂除锈及底漆涂刷:本工程钢结构采用喷砂除锈,除锈等级为Sa2・5。原料砂采用大保砂进行喷打。喷砂除锈是用压缩空气为动力,带动磨料通过专用的喷嘴,高速喷射到金属表面,用冲击力和摩擦方式来达到除锈的目的。按国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB892—88规定除锈质量等级见下表:质量等级表面质量表述执行标准Sa2・5非常彻底的喷射或抛射除锈,钢材表面应无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物。任何残留的痕迹应仅是点状或条纹状的轻微色斑。GB892-88设备壳体内壁应涂高温耐酸漆,底漆、面漆各两遍,耐温400C,每遍漆厚度不小于30卩m漆涂层干膜总厚度不小于120卩涂装前钢材表面除锈应符合设计要求和国家现行有关标准的规定。外壁设计未有说明,暂按内壁要求进行涂刷。处理后的钢材表面不应有焊渣、焊疤、灰尘、油污、水和毛刺等。构件表面不应误涂、漏涂不应脱皮和返锈等。涂层应...