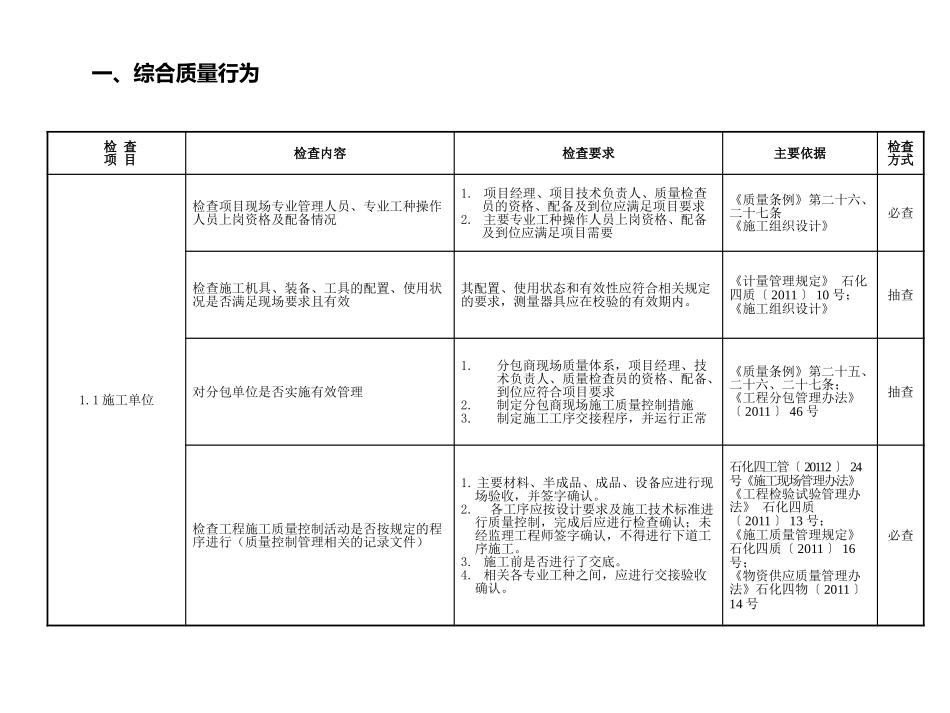

设备质量检查2015.01.21检查项目检查内容检查要求主要依据检查方式1.1施工单位检查项目现场专业管理人员、专业工种操作人员上岗资格及配备情况1.项目经理、项目技术负责人、质量检查员的资格、配备及到位应满足项目要求2.主要专业工种操作人员上岗资格、配备及到位应满足项目需要《质量条例》第二十六、二十七条《施工组织设计》必查检查施工机具、装备、工具的配置、使用状况是否满足现场要求且有效其配置、使用状态和有效性应符合相关规定的要求,测量器具应在校验的有效期内。《计量管理规定》石化四质〔2011〕10号;《施工组织设计》抽查对分包单位是否实施有效管理1.分包商现场质量体系,项目经理、技术负责人、质量检查员的资格、配备、到位应符合项目要求2.制定分包商现场施工质量控制措施3.制定施工工序交接程序,并运行正常《质量条例》第二十五、二十六、二十七条;《工程分包管理办法》〔2011〕46号抽查检查工程施工质量控制活动是否按规定的程序进行(质量控制管理相关的记录文件)1.主要材料、半成品、成品、设备应进行现场验收,并签字确认。2.各工序应按设计要求及施工技术标准进行质量控制,完成后应进行检查确认;未经监理工程师签字确认,不得进行下道工序施工。3.施工前是否进行了交底。4.相关各专业工种之间,应进行交接验收确认。石化四工管〔20112〕24号《施工现场管理办法》《工程检验试验管理办法》石化四质〔2011〕13号;《施工质量管理规定》石化四质〔2011〕16号;《物资供应质量管理办法》石化四物〔2011〕14号必查一、综合质量行为二、催化裂化装置反应再生系统设备检查项目检查内容检查要求主要依据检查方式1.1施工方案施工方案是否履行了批准手续施工方案的编审批应满足要求。石化四技〔2013〕6号《施工技术文件编制管理规定》必查1.2材料与附属设备、附件所用材料是否进行了合格的检查和验收主体、零部件、附属设备附件、及焊接所用材料应符合设计文件要求,并具有制造厂的出厂合格证或质量证明书。SH3504-2009抽查质量证明书应包括材料牌号、炉号、规格、化学成分、力学性能及供货状态。进口材料应符合订货合同规定材料使用前应按相关标准的规定进行检查和验收SH3504-2009钢材表面或断面上不得有裂纹、结疤、折叠、气泡、夹杂和分层。表面划痕深度不应大于钢板厚度负偏差值的一半。SH3504-2009材料的存放钢材应按钢种、钢号和规格分别验收存放。不锈钢与碳素钢不得接触,且不得混装混放。SH3504-2009抽查检查项目检查内容检查要求主要依据检查方式1.2材料与附属设备、附件附属设备、两器内件是否进行了检查和验收附属设备还应下列内容:1)外观及几何尺寸检验报告;2)无损检测报告;3)热处理报告。SH3504-2009.2抽查制造厂已完成衬里的附属设备应有符合GB50474规定的衬里材料质量证明文件、衬里混凝土试块检验报告和设计文件规定的衬里烘炉制度与实际衬里烘炉曲线。SH3504-2009.3抽查立式三级旋风分离器单管出厂前必须逐根进行压降测试。除设计文件另有规定外,在相同进气量下所测压降之差不得大于5%。SH3504-2009.1必查焊接材料的保存是否符合要求施工现场的焊接材料储存场所及烘干、去湿设施,应符合国家现行有关标准的规定,并应建立保管、烘干、发放、回收制度。SH3504-2009抽查1.3焊接工艺评定是否按规定进行了焊接工艺评定施工前应按《压力容器焊接工艺评定》JB4708进行焊接工艺评定,并制订焊接工艺文件。SH3504-2009必查1.4焊工焊工资格是否符合要求从事焊接工作的焊工应按《特种设备焊接操作人员考核细则》考试取得合格证,施焊项目应与合格项目相符合。SH3504-2009必查二、催化裂化装置反应再生系统设备2、组对、安装检查项目检查内容检查要求主要依据检查方式2.1组装一般要求壳体组装前应对预制加工件进行验收SH3504-2009抽查壳体组装前,应将构件的坡口及搭接部位的污物、水及氧化层清除干净SH3504-2009筒体筒体组装时,壁板端面应在同一平面上,相邻两板偏差不得大于1mm。SH3504-2009查查筒体A、B类焊接接头对口错边量应符合规定SH3504-2009筒体直线度允许偏差为筒体长度的千分之一。当筒体长度大于时15m,直线度应小于或等于筒体长...