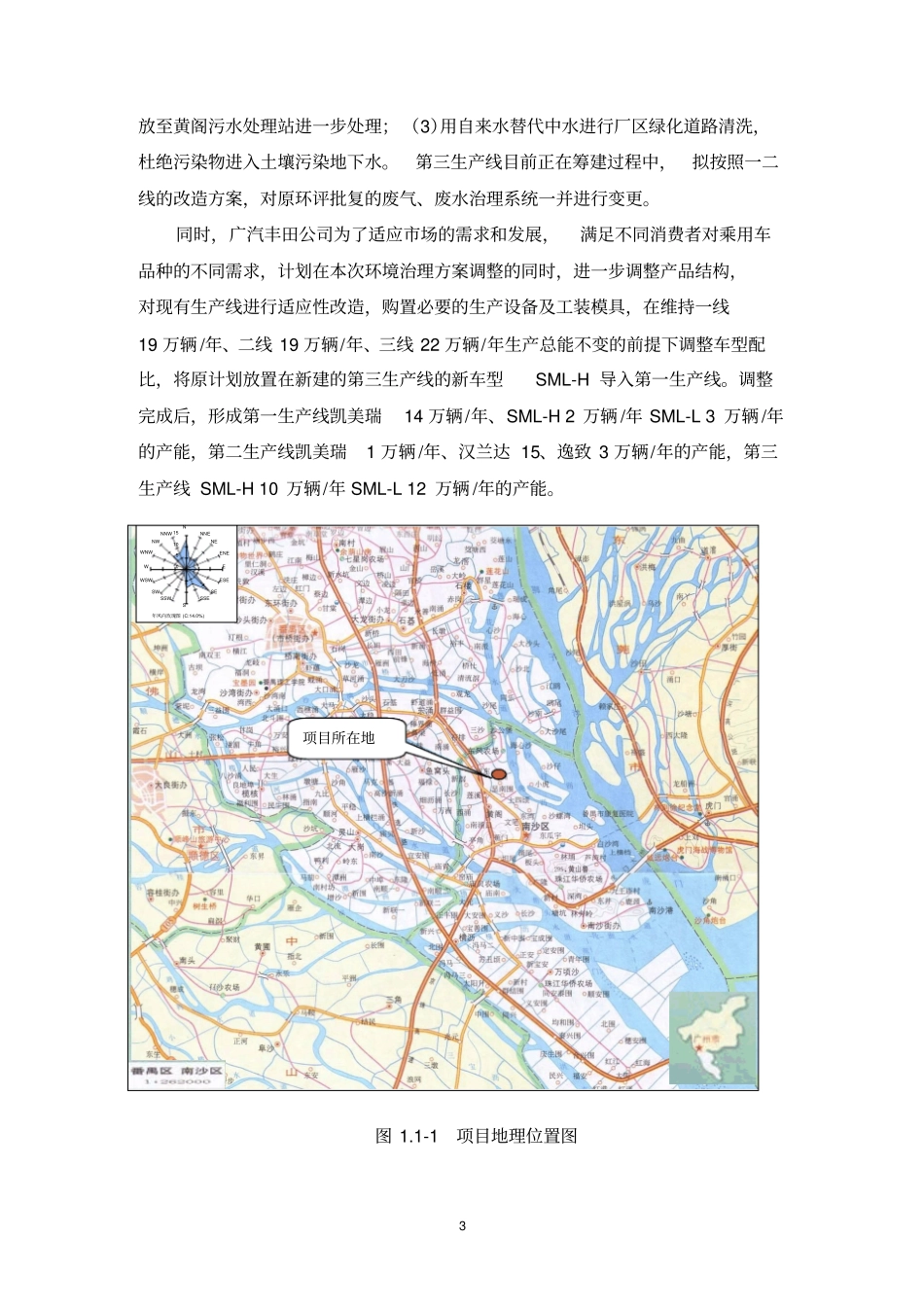

1广汽丰田汽车有限公司扩大产能(60万辆/年)及增加新品种建设项目环境影响后评价报告书(简本)1建设项目概况1.1项目项目的地点及相关背景广汽丰田汽车有限公司(原广州丰田汽车有限公司,以下简称“广汽丰田公司”)位于广州市南沙区黄阁镇(地理位置详见图1),成立于2004年9月1日,是由广州汽车集团股份有限公司、日本丰田汽车公司和丰田汽车(中国)投资有限公司组建的合资公司。公司2004年11月8日开始建设,2006年5月23日第一台凯美瑞轿车下线。广汽丰田汽车有限公司拥有丰田公司全球最先进的生产设备和工艺,涵盖了冲压、焊装、涂装、树脂及总装等整车制造的五大工艺。经过九年的发展,广汽丰田汽车有限公司2008年产值达到303亿元,净利润26亿元,产品包括凯美瑞、雅力士、汉兰达和逸致四款车型,生产能力达到38万辆/年。2011年广汽丰田汽车有限公司开展了扩大产能建设及增加新品种建设项目的筹备工作,并于12月22日获得省环境保护厅《关于广汽丰田汽车有限公司扩大产能及增加新品种建设项目环境影响报告书的批复》(粤环审〔2011〕579号),同意广汽丰田公司新增产能22万辆/年的第三生产线,并对现有的第一第二生产线进行产品结构调整,将第一生产线的产能由21万辆/年调整至19万辆/年,第二生产线的产能由17万辆/年调整至19万辆/年,全厂总产能达到60万辆/年。同时,按照“以新带老”的要求,对现有厂区1#、2#污水处理站和有机废气处理系统进行改造,改造后的废气处理方案与拟建的三线一致,废水处理方案除含镍废水车间达标后进入综合废水站外,其余与拟建的三线一致。其中,废水处理系统改造包括:(1)在原有处理系统上增加一套OFR+BAR+离子交换深度处理系统,对反渗透浓水进行处理,以降低回用水中的盐分,并将淡水回用于绿化及生产等;(2)含镍磷化废水处理产生的反渗透浓水与深度处理措施产生的离子交换浓盐水一并蒸发处理,不外排;(3)第三生产线涂装车间产生的含镍磷化废水经单独处理后全部回用于车间,不进入综合污水处理站。废气处理系统改造包括:2(1)对第一、二生产线的清漆喷房进行循环风改造,约40%清漆VOCs送入新增RTO处理,由新增20m排气筒排放,剩余60%由涂装车间新增的60m不等效排气筒排放,以保证单个排气筒的排放浓度和排放速率均满足广东省《表面涂装(汽车制造业)挥发性有机化合物排放标准》(DB44/816-2010)Ⅱ时段标准限值;(2)第一生产线保险杠涂杠线的底漆工段、面漆工段、清漆工段,共计三条排气筒分别由16.5m加高至20m,以达到满足广东省《表面涂装(汽车制造业)挥发性有机化合物排放标准》(DB44/816-2010)Ⅱ时段要求。在对现有一二生产线实施改造的过程中,发现按照《广汽丰田汽车有限公司扩大产能及增加新品种建设项目环境影响报告书》及其批复的要求,采用蒸发浓缩和新增RTO焚烧的方式,存在费用高、能耗高、增加大量CO2等问题。2012年7月11日,国家发展和改革委员会办公厅《印发万家企业节能目标责任考核实施方案》(发改办环资[2012]1923号),要求列入节能考核的企业按照每年完成“十二五”节能量目标的20%,逐年达到节能目标。广汽丰田汽车有限公司被纳入万家考核企业,需按照《实施方案》的要求逐年降低企业能耗。增加废水蒸发浓缩和清漆RTO焚烧,势必大大增加企业的能耗,无法完成《实施方案》的考核要求。因此,广汽丰田公司在实际改造过程中,按照原环评的标准要求,结合实际情况,对废气、废水改造方案进行了调整。其中,废气处理系统改造变更包括:(1)涂装车间中涂和上涂工段用纯水替代水性清洗溶剂,树脂车间070底漆由油性涂料改为水性涂料,采用源头削减VOCs的方法替代新增RTO,其VOCs削减量与原环评报告要求的40%清漆VOCs送入RTO焚烧处理削减量基本持平,该工程改造已于2012年9月完成,实际运行效果良好;(2)按照环评报告要求,于2013年1月完成涂装车间非等效大烟囱的增设,涂装1车间新增烟囱高度由原批复60m调整为50m,涂装2车间新增烟囱高度为原批复60m;(3)树脂1车间的3根16.5m烟囱合并增高为1根42m烟囱,树脂2车间的烟囱由35m提高至42m,该改造工程已于2013年1月完成;(4)电泳1、2车间的烟囱由15m提高...