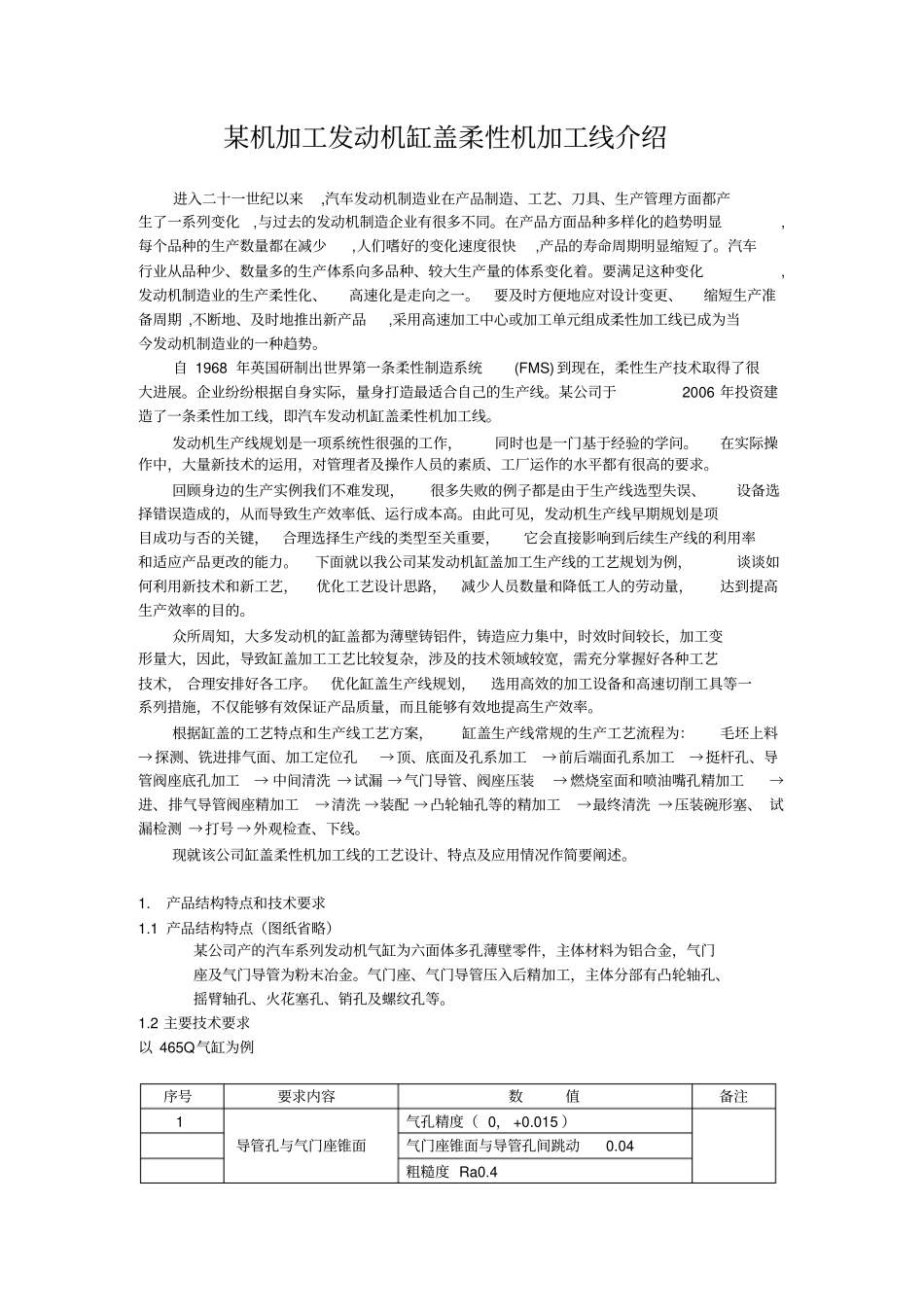

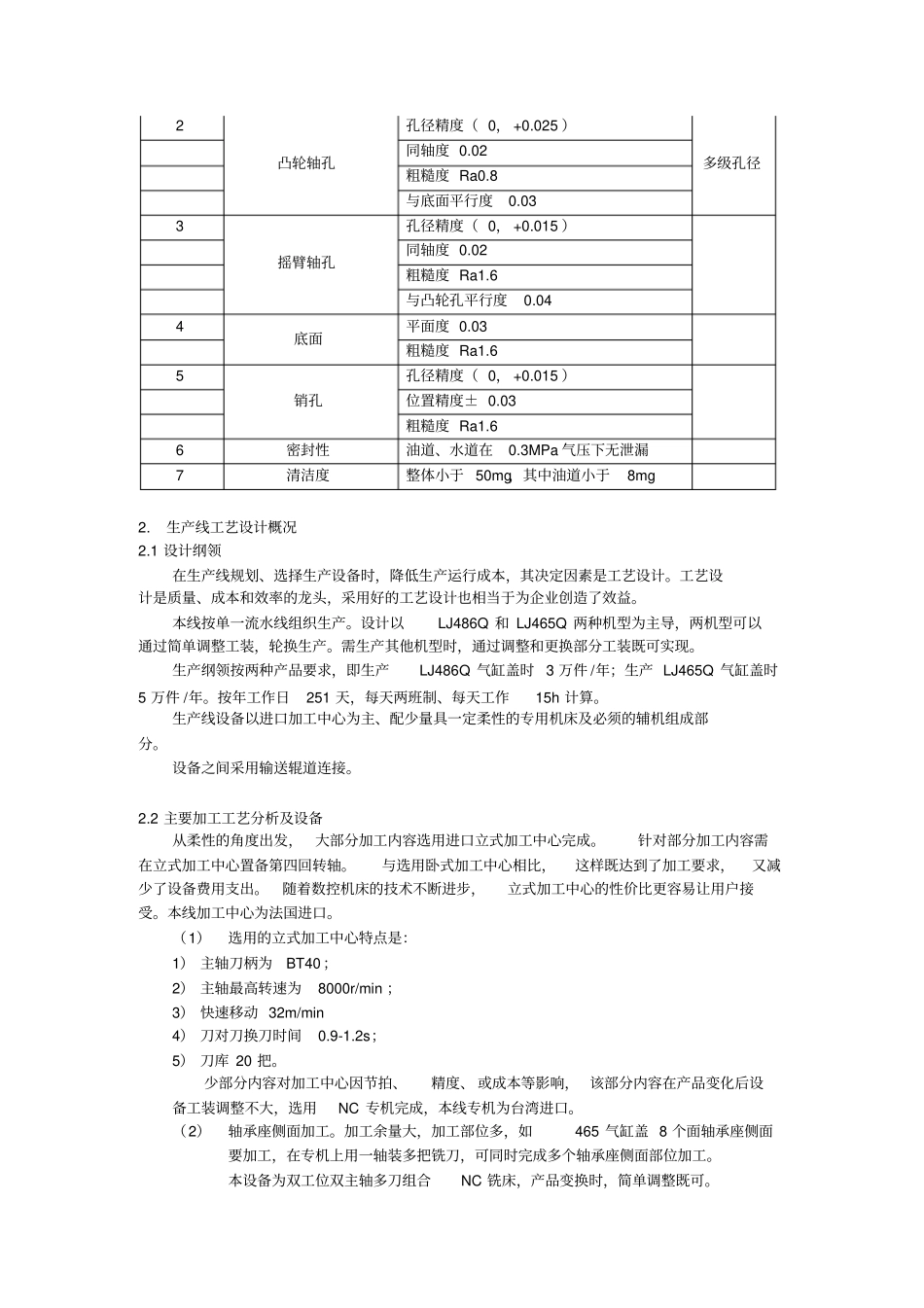

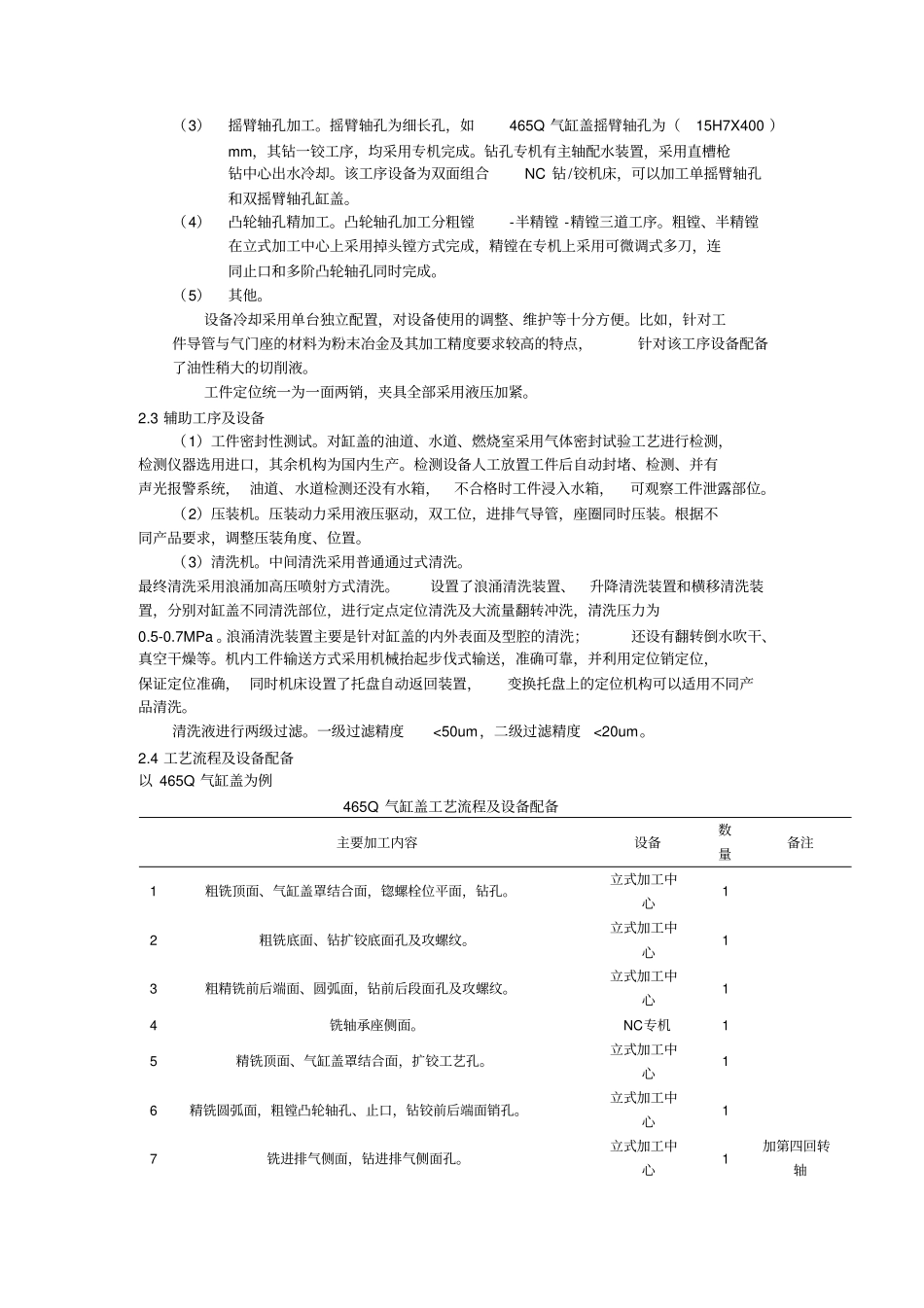

某机加工发动机缸盖柔性机加工线介绍进入二十一世纪以来,汽车发动机制造业在产品制造、工艺、刀具、生产管理方面都产生了一系列变化,与过去的发动机制造企业有很多不同。在产品方面品种多样化的趋势明显,每个品种的生产数量都在减少,人们嗜好的变化速度很快,产品的寿命周期明显缩短了。汽车行业从品种少、数量多的生产体系向多品种、较大生产量的体系变化着。要满足这种变化,发动机制造业的生产柔性化、高速化是走向之一。要及时方便地应对设计变更、缩短生产准备周期,不断地、及时地推出新产品,采用高速加工中心或加工单元组成柔性加工线已成为当今发动机制造业的一种趋势。自1968年英国研制出世界第一条柔性制造系统(FMS)到现在,柔性生产技术取得了很大进展。企业纷纷根据自身实际,量身打造最适合自己的生产线。某公司于2006年投资建造了一条柔性加工线,即汽车发动机缸盖柔性机加工线。发动机生产线规划是一项系统性很强的工作,同时也是一门基于经验的学问。在实际操作中,大量新技术的运用,对管理者及操作人员的素质、工厂运作的水平都有很高的要求。回顾身边的生产实例我们不难发现,很多失败的例子都是由于生产线选型失误、设备选择错误造成的,从而导致生产效率低、运行成本高。由此可见,发动机生产线早期规划是项目成功与否的关键,合理选择生产线的类型至关重要,它会直接影响到后续生产线的利用率和适应产品更改的能力。下面就以我公司某发动机缸盖加工生产线的工艺规划为例,谈谈如何利用新技术和新工艺,优化工艺设计思路,减少人员数量和降低工人的劳动量,达到提高生产效率的目的。众所周知,大多发动机的缸盖都为薄壁铸铝件,铸造应力集中,时效时间较长,加工变形量大,因此,导致缸盖加工工艺比较复杂,涉及的技术领域较宽,需充分掌握好各种工艺技术,合理安排好各工序。优化缸盖生产线规划,选用高效的加工设备和高速切削工具等一系列措施,不仅能够有效保证产品质量,而且能够有效地提高生产效率。根据缸盖的工艺特点和生产线工艺方案,缸盖生产线常规的生产工艺流程为:毛坯上料→探测、铣进排气面、加工定位孔→顶、底面及孔系加工→前后端面孔系加工→挺杆孔、导管阀座底孔加工→中间清洗→试漏→气门导管、阀座压装→燃烧室面和喷油嘴孔精加工→进、排气导管阀座精加工→清洗→装配→凸轮轴孔等的精加工→最终清洗→压装碗形塞、试漏检测→打号→外观检查、下线。现就该公司缸盖柔性机加工线的工艺设计、特点及应用情况作简要阐述。1.产品结构特点和技术要求1.1产品结构特点(图纸省略)某公司产的汽车系列发动机气缸为六面体多孔薄壁零件,主体材料为铝合金,气门座及气门导管为粉末冶金。气门座、气门导管压入后精加工,主体分部有凸轮轴孔、摇臂轴孔、火花塞孔、销孔及螺纹孔等。1.2主要技术要求以465Q气缸为例序号要求内容数值备注1导管孔与气门座锥面气孔精度(0,+0.015)气门座锥面与导管孔间跳动0.04粗糙度Ra0.42凸轮轴孔孔径精度(0,+0.025)多级孔径同轴度0.02粗糙度Ra0.8与底面平行度0.033摇臂轴孔孔径精度(0,+0.015)同轴度0.02粗糙度Ra1.6与凸轮孔平行度0.044底面平面度0.03粗糙度Ra1.65销孔孔径精度(0,+0.015)位置精度±0.03粗糙度Ra1.66密封性油道、水道在0.3MPa气压下无泄漏7清洁度整体小于50mg,其中油道小于8mg2.生产线工艺设计概况2.1设计纲领在生产线规划、选择生产设备时,降低生产运行成本,其决定因素是工艺设计。工艺设计是质量、成本和效率的龙头,采用好的工艺设计也相当于为企业创造了效益。本线按单一流水线组织生产。设计以LJ486Q和LJ465Q两种机型为主导,两机型可以通过简单调整工装,轮换生产。需生产其他机型时,通过调整和更换部分工装既可实现。生产纲领按两种产品要求,即生产LJ486Q气缸盖时3万件/年;生产LJ465Q气缸盖时5万件/年。按年工作日251天,每天两班制、每天工作15h计算。生产线设备以进口加工中心为主、配少量具一定柔性的专用机床及必须的辅机组成部分。设备之间采用输送辊道连接。2.2主要加工工艺分析及设备从柔性的角度出发,大部分加工内容选用进口立式加工中心完成。针对部分加工内容需在立...