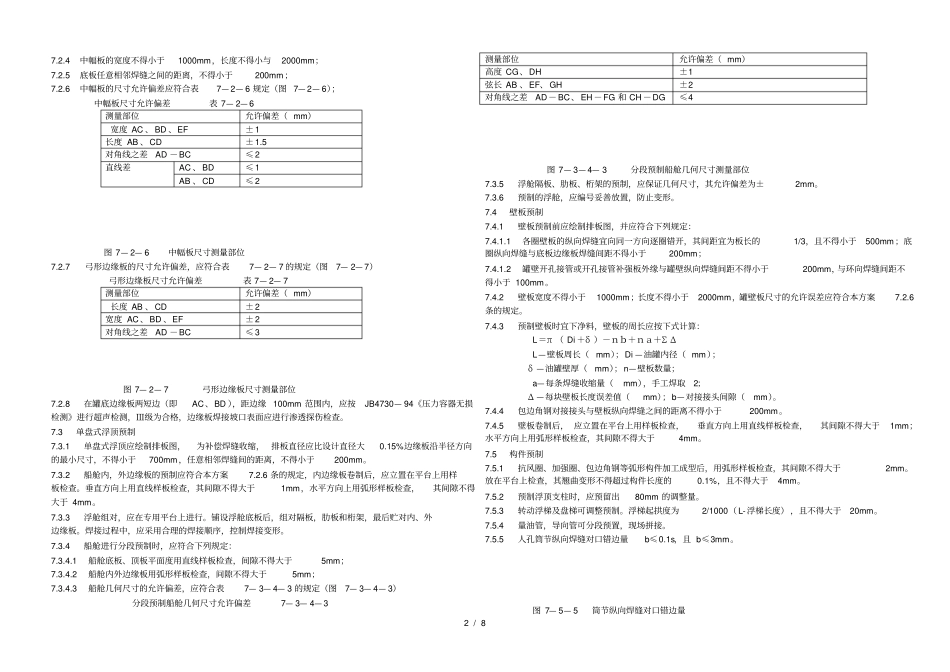

1/830000m3浮顶罐制作安装施工方案1工程概况1.1九江石化总厂油品中转站需现场制作安装三台30000m3浮顶罐,其技术特性见表1.1。1.2三台30000m3浮顶罐将由两个施工队承担,施工现场平面布置图见附一。油品中转站30000m3浮顶罐技术特性表表1—1设计压力罐体常压试验压力罐体充水试漏加热盘管1.0MPa加热盘罐1.5MPa公称容量30000m3介质原油设计温度70℃储罐内径44000mm介质密度890kg/m2焊缝系数0.9储罐高度19640mm计算容量29863m3设计风压350Pa保温厚度60mm保温材料玻璃棉板罐体质量523429kg2编制说明2.1油品中转站30000m3浮顶罐施工图(中国石化九江石化总厂设计院)2.2《立式圆筒形钢制焊接油罐施工及验收规范》GBJ128—902.3《石油化工立式圆筒形钢制储罐施工工艺标准》SH3530—932.4《现场设备工业管道焊接工程施工及验收规范》GBJ236—823施工程序贮罐的制作采用液压顶升倒装法安装,其施工程序见图3—14施工前准备4.1储罐施工前,应组织有关人员熟悉施工图及施工方案,认真做好技术交底。4.2施工场地平整,道路畅通,施工用水、用电齐备,铆焊平台按施工现场平面图搭设完毕,满足预制要求。4.3供电线路的电压应稳定,系统运行的总电压降不得大于10%。4.4现场排雨水设施畅通。4.5基础施工完毕,符合设计要求,并且基础周围回填土平整完毕。4.6储罐现场施工用机具、工装卡具在使用前,对其材质、结构和尺寸的适用性应检查并确认。5基础验收5.1按土建基础设计文件和有关规定对基础表面尺寸进行检查,应符合下列规定,否则不可安装。5.1.1基础中心标高允许偏差为±20mm。5.1.2支承罐壁的基础表面,每10m弧长内任意两点的高差不得大于6mm,整个圆周长度内任意两点的高差不得大于12mm。5.1.3沥青砂层表面应平整密实,无突出的隆起、凹陷及贯穿裂纹,沥青砂层表面凹凸度检查方法如下:以基础中心为圆心,以不同直径作同心圆,将各圆周分成若干等分,在等分点测量沥青砂层的标高。同一圆周上的测点,其测量标高与计算标高之差不得大于12mm,同心圆的直径和各圆周上最小测量数如表5—1—3所示:检查沥青砂层表面凹凸度的通信原子经济测量点数表5—1—3油罐直径(m)同心圆直径(m)测量点数ⅠⅡⅢⅠⅡⅢD=44112233816245.2基础应有沉降观测点。6材料验收6.1油罐选用的材料和附件必须有产品质量合格证书或复检合格报告。6.2钢板外观不得有气孔、裂纹、拉裂、夹渣、折痕、夹层。表面锈蚀减薄量、划痕深度与钢板实际负偏差之和,应符合表6—2钢板厚度的允许偏差的规定。δ=23mm壁板应按ZBJ74003—88进行20%的超探检查,检查结果达到Ⅲ级标准为合格。钢板厚度的允许偏差表6—2钢板厚度(mm)允许偏差(mm)4-0.34.5~5.5-0.56~7-0.68~25-0.86.3进入现场的钢板、型材应在四角或两端进行材质标识,切割后应及时进行标识一致。6.4焊条应具有质量合格证书。合格证书应包括熔敷金属的扩散氢含量。7预制7.1一般要求7.1.1油罐在预制、组装及检验过程中,所使用的样板,应符合下列规定:7.1.1.1当构件的曲率半径大与12.5m时,弧形样板的弦长不得小于2m;曲率半径小于或等于12.5m时,弧形样板的弦长不得小于1.5m;7.1.1.2直线样板的长度不得小于1m;7.1.1.3测量焊缝角变形的样板,其弦长不得小于1m;7.1.1.4样板采用0.5~0.7mm厚的镀锌铁皮制作,周边应光滑、整齐。为避免样板变形,可将样板不用边进行翻边,同时,每块样板应标注使用部件名称。7.1.2钢板的切割和焊缝的坡口加工,可采用半自动氧乙炔火焰切割,但加工面应平滑,不得有夹渣、分层、裂纹及熔渣等缺陷,焊缝坡口产生的表面硬化层应磨去。7.1.2.1由于油罐所用板材材质种类为三种,所以下料前,应核对材质、规格;7.1.2.2为保证板材切割尺寸准确,可将钢板平放在两根[10槽钢上。7.1.3焊接接头的坡口型式和尺寸,按施工图的要求。7.2底板预制底板预制前应绘制排板图,并应符合下列要求:7.2.1底板采用对接焊接,为补偿焊缝收缩,排板直径应比设计直径大0.15%;7.2.2弓形边缘板沿罐底半径方向的最小尺寸不得小于700mm;7.2.3弓形边缘板的对接街头,宜采用不等间隙(图7—2—3)外侧间隙e1宜为6~7mm,内侧间隙e2宜为8~12mm;图7—2—3弓形边缘板对...