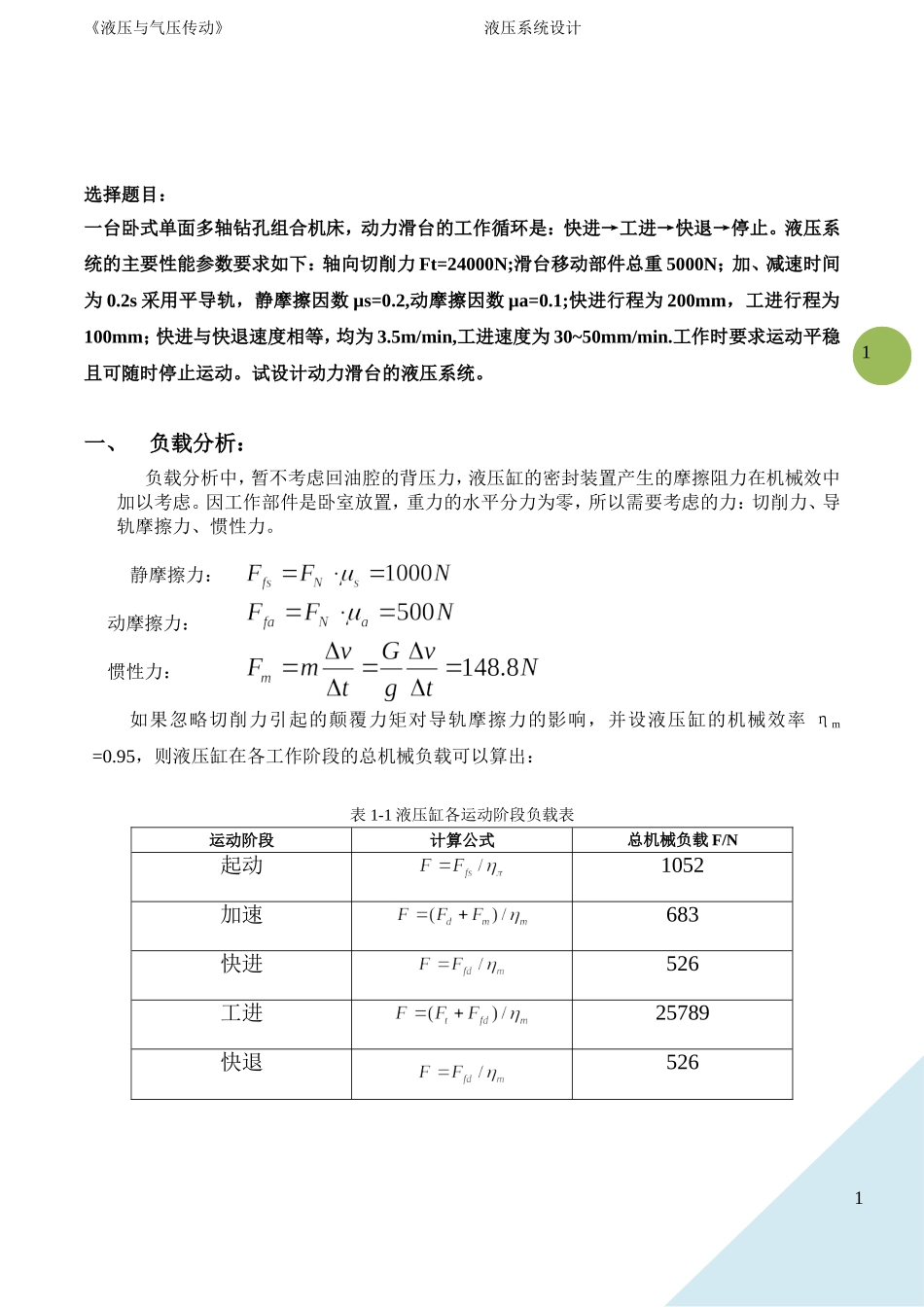

11《液压与气压传动》液压系统设计学院:物理与机电工程学院系别:机电工程系年级:2010级班级:机械一班组员:陈梦月19920102203381刘元卉19920102203416梁楚尉19920102203409液压系统设计11《液压与气压传动》液压系统设计目录题目选择一、负载分析………………………………………………………3二、液压系统方案设计……………………………………………4三、液压系统参数计算……………………………………………6四、液压元件的选择………………………………………………9五、验算液压系统的性能…………………………………………10六、FluidSIM仿真及结果…………………………………………1311《液压与气压传动》液压系统设计选择题目:一台卧式单面多轴钻孔组合机床,动力滑台的工作循环是:快进→工进→快退→停止。液压系统的主要性能参数要求如下:轴向切削力Ft=24000N;滑台移动部件总重5000N;加、减速时间为0.2s采用平导轨,静摩擦因数μs=0.2,动摩擦因数μa=0.1;快进行程为200mm,工进行程为100mm;快进与快退速度相等,均为3.5m/min,工进速度为30~50mm/min.工作时要求运动平稳且可随时停止运动。试设计动力滑台的液压系统。一、负载分析:负载分析中,暂不考虑回油腔的背压力,液压缸的密封装置产生的摩擦阻力在机械效中加以考虑。因工作部件是卧室放置,重力的水平分力为零,所以需要考虑的力:切削力、导轨摩擦力、惯性力。静摩擦力:动摩擦力:惯性力:如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率ηm=0.95,则液压缸在各工作阶段的总机械负载可以算出:表1-1液压缸各运动阶段负载表运动阶段计算公式总机械负载F/N起动1052加速683快进526工进25789快退52611《液压与气压传动》液压系统设计根据负载计算结果和已知各阶段的速度,可绘出负载图(F-l)和速度图(v-l),见下图1。横坐标以上为液压缸活塞前进时的曲线,以下为液压缸活塞退回时的曲线。(a)负载图(b)速度图图1速度负载图二、液压系统方案设计1、确定液压泵类型及调速方式参考同类型组合机床,选用双作用叶片泵(定量泵)双泵供油、调速阀进油节流调速开式回路、溢流阀作定压阀。为防止钻通孔时滑台突然失去负载向前冲,回油路上设置背压阀,初定背压值pb=0.8MPa。2、选用执行元件因为系统动作循环要求正向快进和工进,反向快退,故选用单活塞杆液压缸,快进时选用差动连接;且要求差动液压缸活塞快进和非差动连接时活塞快退的速度相等,无杆腔面积A1是有杆腔面积A2的二倍。3、快速运动回路和速度换接回路根据题目要求,本系统快速运动由差动连接与双泵供油两种快速运动回路来实现,即快进时,大小泵同时供油,液压缸实现差动连接;本系统采用两位两通换向电磁阀的速度换接回路控制由快进转为工进。另外,采用液控顺序阀切断工进时的差动油路,采用单向阀切断快退时的差动油路。4、换向回路的选择本系统采用电磁换向阀的换向回路。为便于实现快进时的差动连接,选用三位五通11《液压与气压传动》液压系统设计换向阀。为提高换向位置精度,采用死挡铁和压力继电器的行程终点返程控制。5、液压系统原理图绘制将前面所述选定的液压回路进行组合,并根据要求做必要的修改补充,组成如图2所示的液压系统图。为便于观察调整压力,在液压泵的进口处、背压阀和液压缸无杆腔进口处设置侧压点,并设置多点压力表开关,只需一个压力表即可观测各点压力。液压系统中各电磁铁的动作顺序如表1-2所示。表1-2电磁铁动作顺序表1Y2Y3Y快进+——工进+—+快退—+—停止———图2液压系统图三、液压系统的参数计算(一)液压缸参数计算11《液压与气压传动》液压系统设计1、初选液压缸的工作压力参考同类型的组合机床,初定液压缸工作压力为p1=40×105Pa。2、确定液压缸的主要结构尺寸本系统采用缸固定的单杆式液压缸。快进时采用差动连接,且无杆腔有效面积A1是有杆腔有效面积A2的两倍,A1=2A2。为防止钻孔钻通时滑台突然向前冲,在回油路装有背压阀,初选背压pb=8×105Pa。由表1-1可知最大负载为工进阶段的负载F=25789N。由A2×pb+F=A1p1,液压缸直径由A1=2A2知活塞杆直径d=0.707D=6.75cm按GB/T2348-19...