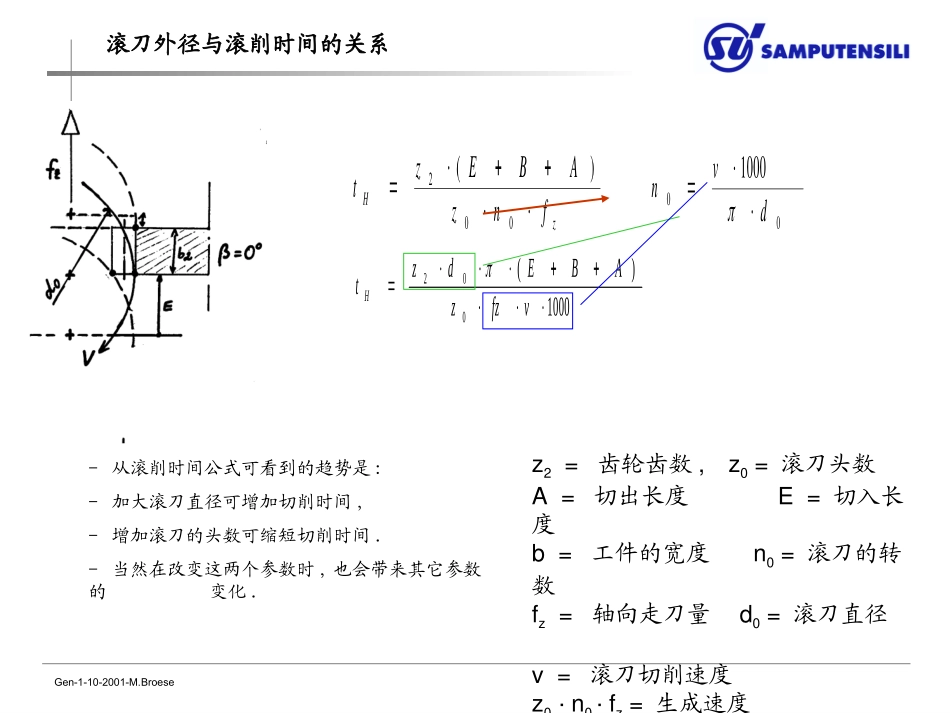

滚刀设计参数和工艺参数的选择SamputensiliS.p.AGen-1-10-2001-M.Broese提高加工效率,降低加工成本的途径•选取适当的刀具参数•选择适当的加工参数•合理使用刀具选择参数的目的是提高加工效率,降低加工成本Gen-1-10-2001-M.BroesetzEBAznfHz200()nvd0010001000)(002vfzzABEdztHz2=齿轮齿数,z0=滚刀头数A=切出长度E=切入长度b=工件的宽度n0=滚刀的转数fz=轴向走刀量d0=滚刀直径v=滚刀切削速度z0·n0·fz=生成速度滚刀外径与滚削时间的关系-从滚削时间公式可看到的趋势是:-加大滚刀直径可增加切削时间,-增加滚刀的头数可缩短切削时间.-当然在改变这两个参数时,也会带来其它参数的变化.Gen-1-10-2001-M.Broese滚刀外径与滚刀刀齿有效齿长的关系6,51005,8955905854804753,2703652,5602,5551,5500123456710095908580757065605550outsidediameterofhob(mm)mmUsabletoothlengthhobmod2,0mmborediam.=32mmZo=2,rightni=12ProfileDIN3972,BPI滚刀槽数为12,头数为2,采用不同的外圆直径可从上图看到其有效齿长不同:当外圆直径为95mm时刀齿的有效齿长为5.9mm.可刃磨19-20次.当外圆直径为65mm时刀齿的有效齿长为3mm.可刃磨8-10次.Gen-1-10-2001-M.Broese选择滚刀外圆直径要考虑的因素-滚刀外径对走刀波纹深度的影响选用大直径滚刀的优点:-在保持同样的刃背长度的条件下,可采用较多的槽数,提高滚齿的齿形精度,采用较大的轴向走刀量.-在采用相同的轴向走刀量的条件下,造成的走刀波纹高度要小于小直径滚刀所造成的波纹高度.从上面公式可看出,在相同的走刀量下,dao滚刀的顶圆直径愈小走刀波纹的深度愈大,因而,在控制走刀波度高度一定的前提下,选用较大直径的滚刀可以选择较大的轴向走刀量.如:同采用2mm/rw的轴向走刀量,直径100mm的滚刀造成的走刀波度为0.0145mm,而直径为80mm的滚刀造成的走刀波度为0.0182mm.Gen-1-10-2001-M.Broese选择滚刀外圆直径要考虑的因素-滚刀直径影响切削行程长度选用小直径滚刀的优点:-选择小直径滚刀可减小滚削的切出,切入行程长度,降低切削工时:图中E为切入行程,U为切出行程,两者都随着滚刀的外圆直径的加大而加大,因而采用小直径滚刀可缩短走刀时间.-选择小直径滚刀在采用同样的切削速度的情况下,提高滚刀和工被加工齿轮的转数,提高加工效率.1000)(002vfzzABEdztH-采用较大直径的滚刀可以选择较大的滚刀内孔.刀杆有较好的刚性.nvd001000采用100m/min的切削速度,若是直径100mm的滚刀,no滚刀的转数318转/分,若是直径为80mm的滚刀,no滚刀的转数398转/分,80mm直径的滚刀的转数就高出25%,在加上行程长度的影响,80mm滚刀的加工效率要比100mm滚刀的高出28%Gen-1-10-2001-M.BroesezfnzABEztH00)(2nvd001000增大下面三项参数可降低滚削时间:•滚刀头数•滚刀转数rpm•轴向走刀量Z0n0fz应选择较大的值!!增加头数是提高效率的有效途径之一选择滚刀的头数Gen-1-10-2001-M.Broese选择滚刀的头数tzEBAznfHz200()滚刀的头数Zo对加工时间有着重要的影响.在某些请况下采用多头滚刀对降低加工工时有着显著的作用.选择滚刀的头数要考率下面的事项:-齿轮的齿数和滚刀的头数之间不应有1以外的公约数,以便分散刀具分度误差和刀具安装的径向跳动误差为齿轮造成的相临齿距误差.-滚刀的头数和滚刀的槽数之间不应有1以外的公约数.-应用直槽滚刀所能采用的最多头数应控制滚刀的螺旋升角不大于6度,过并按下面公式计算:Gen-1-10-2001-M.Broese确定滚刀的最大头数-随着滚刀头数的增加,刀齿的切削负荷随之增加,故所采用的走刀量要相应降低:滚刀的头数走刀量下降的百分比相对的走刀量101mm220%0.63mm345%0.61mm458%0.59mm565%0.57mm670%0.55mm多头滚刀在机床和刀具不适于采用大的轴向走刀,及高速切削的条件下,是提高效率的一个途径.因采用多头滚刀会增大齿距误差,故对于精密滚削不用多头滚刀为好.mndz01,00按照螺旋升角不大于6度计算滚刀的最大头数,若滚刀的螺旋升角大于7.5度,将在刀齿楔角为钝角一侧的齿面质量下降.000dzmnsinGen-1-10-2001-M.Broese-滚刀的槽数多,齿形好.-减轻前刀...