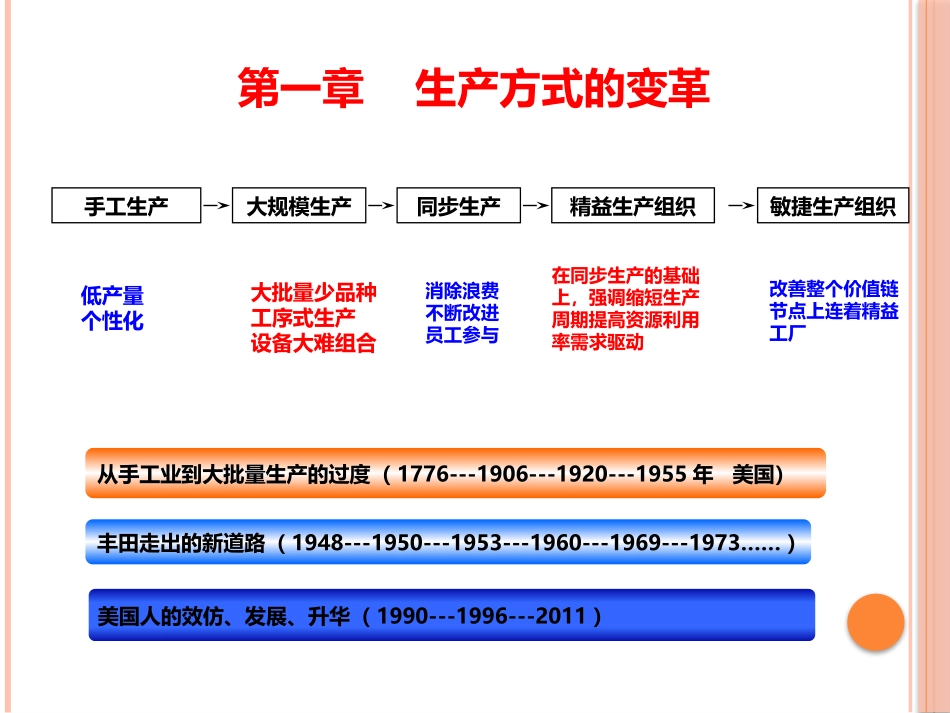

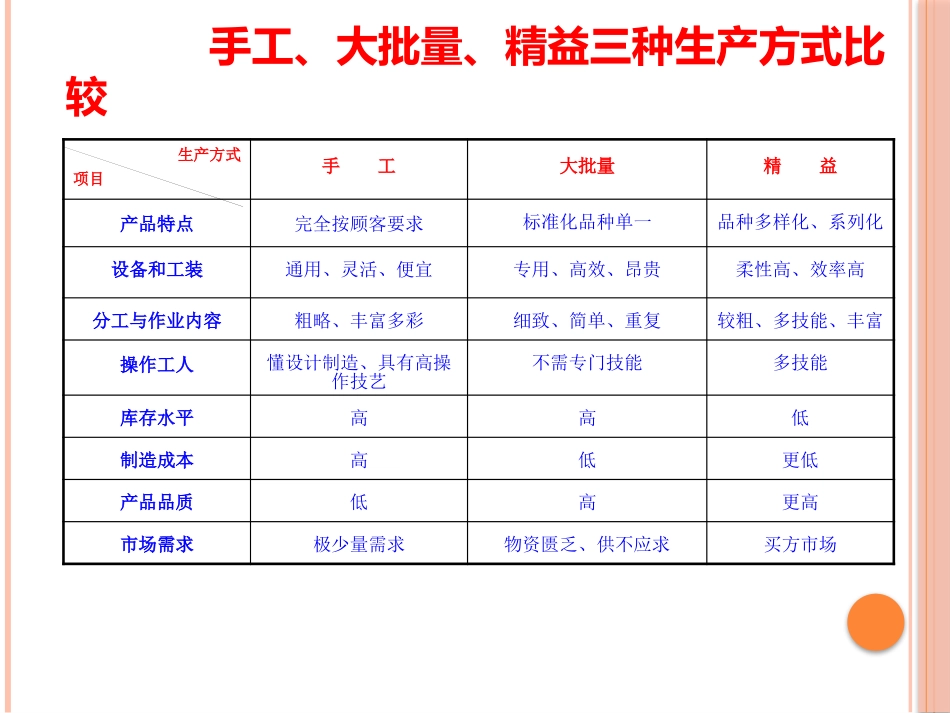

学习提纲生产方式的变革精益思想的基本原则精益生产的工具运用与选择导入精益生产的程序与步骤精益生产与流程再造第一章生产方式的变革手工生产大规模生产同步生产敏捷生产组织精益生产组织低产量个性化大批量少品种工序式生产设备大难组合消除浪费不断改进员工参与在同步生产的基础上,强调缩短生产周期提高资源利用率需求驱动改善整个价值链节点上连着精益工厂从手工业到大批量生产的过度(1776---1906---1920---1955年美国)丰田走出的新道路(1948---1950---1953---1960---1969---1973……)美国人的效仿、发展、升华(1990---1996---2011)手工、大批量、精益三种生产方式比较生产方式项目手工大批量精益产品特点完全按顾客要求标准化品种单一品种多样化、系列化设备和工装通用、灵活、便宜专用、高效、昂贵柔性高、效率高分工与作业内容粗略、丰富多彩细致、简单、重复较粗、多技能、丰富操作工人懂设计制造、具有高操作技艺不需专门技能多技能库存水平高高低制造成本高低更低产品品质低高更高市场需求极少量需求物资匮乏、供不应求买方市场科学管理阶段20世纪20年代后期开始,科学管理逐渐发展对整个生产领域进行全面、系统的设计和组织的工业工程学。工业工程学是生产系统管理工作的一个分支专业领域,指的是对生产所提供的直接支持性服务,包括生产进度安排、绩效标准(工时定额)的制订、工作方法的改进、质量控制、生产设施布局和物料搬运方法的设计等。泰罗、甘特、吉尔布雷斯是奠基人。同一时期,休哈特发明统计质量控制——是对生产管理具有深远影响的管理手段。零件互换原理在经济意义上得到了印证。因为公差和技术规格等制造工艺概念也可用于具有成本控制含义的质量控制中。这一控制工件质量的方法影响了生产管理的统计发展,包括物资检验的抽样方法、工作抽样和库存理论等。罗坦斯特雷奇——发明保本图:强调了计划职能的综合性质和经济学在生产管理上的作用。案例:1908年福特运用流水线。14分钟装配一辆车!科学管理的工作内容1、实行定量工作任务管理,完成任务者有奖;2、强调并突出计划工作的管理职能,把计划与执行分开;3、在标准工作条件和方法下进行时间研究,据以制订各类工作的时间标准;4、工作所用的工具和器具标准化;5、进行动作研究使各类工人的动作和活动标准化;6、给工人编写工艺操作说明书;7、实行差别计件工资制;8、实行现代成本估算和会计制度;9、给加工中的工件移动规定好路线;10、计算尺和其他省时工具的应用;11、利用甘特图、流程图和装配顺序图等形象手段,对工作进行计划与控制。生产方式变革亚当.斯密——1776年《国富论》:分工提高工作效率,沿用至今。1908年——福特:可互换零部件1913年——福特:流水线1925年——通用汽车科隆:层级管理(集中与分权控制、层级机构与金字塔、多成本中心、职能部门与专家)现代企业制度的成立1990年——《改造世界的机器》1996年——《精益思想》二战后日本的国情1、没有钱------投资不起2、没有廉价劳动力------3、没有适合的市场向美国人学习,却不适合自己。思想决定行动,成功者也是善变者!丰田生产方式的起源1、大野耐一:1948年丰田发动机制造部经理,供货不及时,停机待料现象,生产忙闲不均……之前的改善思想可以发挥作用。(1)检验:运用防错技术控制机器,员工自行实施产品质量检测(2)1953年——看板管理按需求生产(3)机器从加工群到生产单元移动(U型线)以上行动,日本企业有分歧:A、超大型机床,集中一起作业;B、精密、自动化的生产线和组装线,利用机器人。(1950年初危机,解雇员工2146名,其它员工罢工2月……总裁离任,但与工会协议要将大野耐一的工作方法列为准则。1950年6月,朝鲜战争爆发,丰田生产卡车,管理层害怕招聘人再解雇,考虑少人化。可是,怀疑大野耐一的思想,直到1953年,大野耐一做发动机、变速箱、总装厂总经理,思想才得以实施,1960年,应用到供应方)2、1969年------生产研究办公室部分工作主要管理供应商到现场指导(要求逐年降价);1973年供应商参照执行丰田要求管理其合作方。-到目前为止,第三层以外...