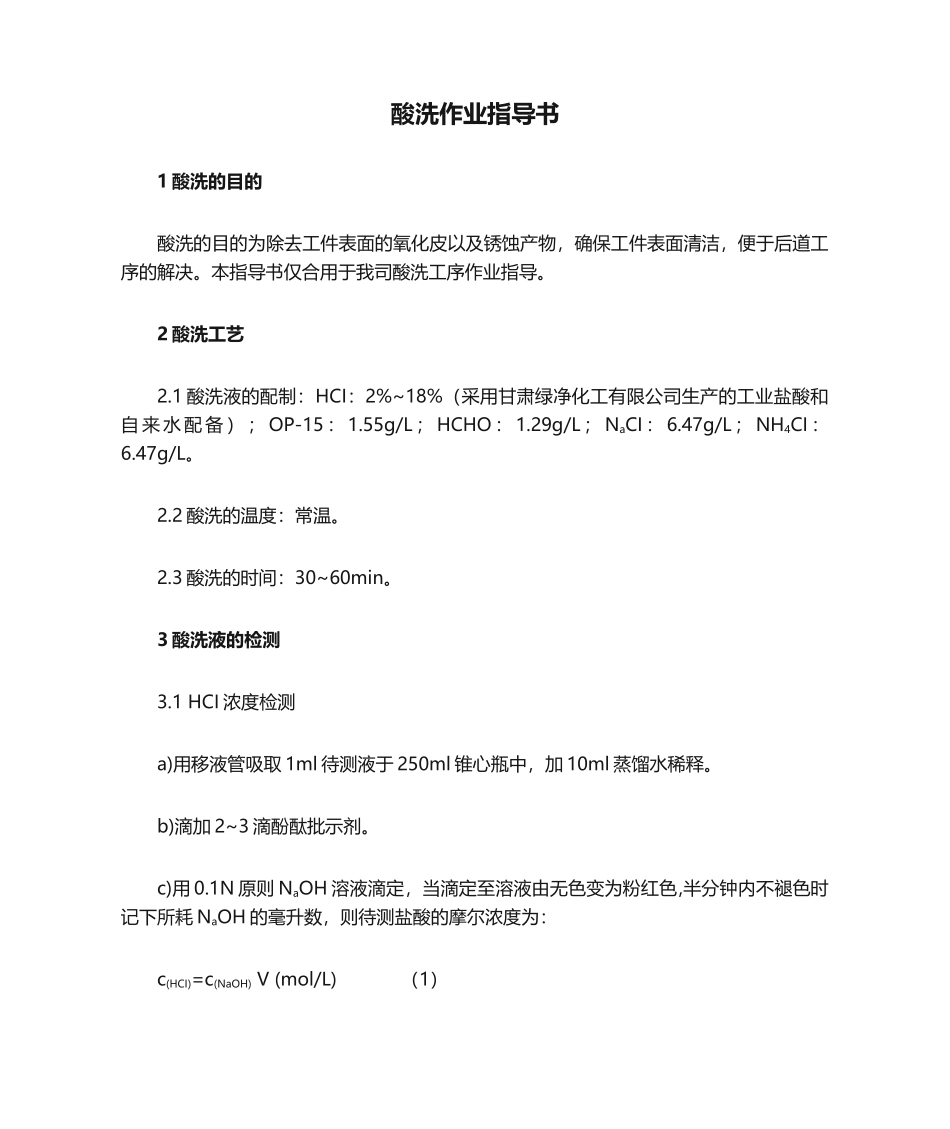

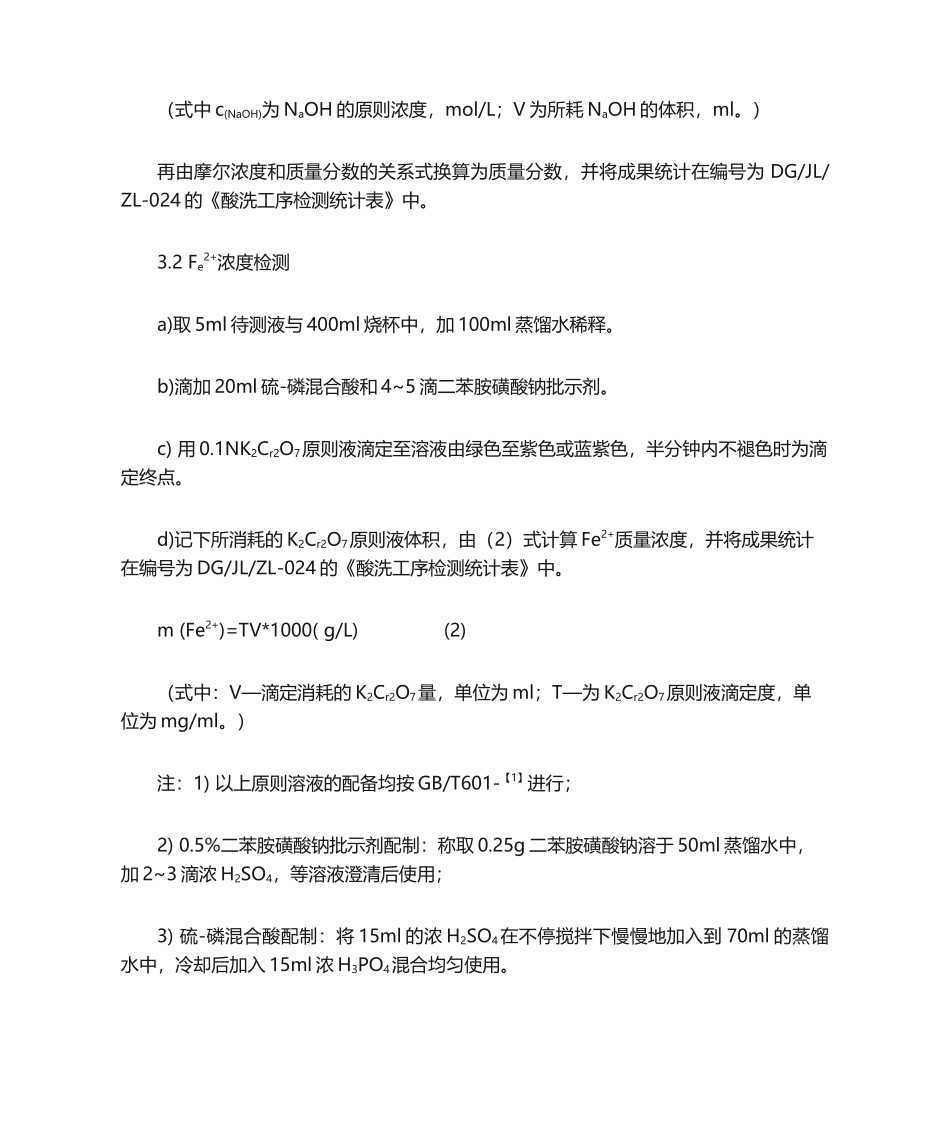

酸洗作业指导书1酸洗的目的酸洗的目的为除去工件表面的氧化皮以及锈蚀产物,确保工件表面清洁,便于后道工序的解决。本指导书仅合用于我司酸洗工序作业指导。2酸洗工艺2.1酸洗液的配制:HCI:2%~18%(采用甘肃绿净化工有限公司生产的工业盐酸和自来水配备);OP-15:1.55g/L;HCHO:1.29g/L;NaCI:6.47g/L;NH4CI:6.47g/L。2.2酸洗的温度:常温。2.3酸洗的时间:30~60min。3酸洗液的检测3.1HCI浓度检测a)用移液管吸取1ml待测液于250ml锥心瓶中,加10ml蒸馏水稀释。b)滴加2~3滴酚酞批示剂。c)用0.1N原则NaOH溶液滴定,当滴定至溶液由无色变为粉红色,半分钟内不褪色时记下所耗NaOH的毫升数,则待测盐酸的摩尔浓度为:c(HCI)=c(NaOH)V(mol/L)(1)(式中c(NaOH)为NaOH的原则浓度,mol/L;V为所耗NaOH的体积,ml。)再由摩尔浓度和质量分数的关系式换算为质量分数,并将成果统计在编号为DG/JL/ZL-024的《酸洗工序检测统计表》中。3.2Fe2+浓度检测a)取5ml待测液与400ml烧杯中,加100ml蒸馏水稀释。b)滴加20ml硫-磷混合酸和4~5滴二苯胺磺酸钠批示剂。c)用0.1NK2Cr2O7原则液滴定至溶液由绿色至紫色或蓝紫色,半分钟内不褪色时为滴定终点。d)记下所消耗的K2Cr2O7原则液体积,由(2)式计算Fe2+质量浓度,并将成果统计在编号为DG/JL/ZL-024的《酸洗工序检测统计表》中。m(Fe2+)=TV*1000(g/L)(2)(式中:V—滴定消耗的K2Cr2O7量,单位为ml;T—为K2Cr2O7原则液滴定度,单位为mg/ml。)注:1)以上原则溶液的配备均按GB/T601-【1】进行;2)0.5%二苯胺磺酸钠批示剂配制:称取0.25g二苯胺磺酸钠溶于50ml蒸馏水中,加2~3滴浓H2SO4,等溶液澄清后使用;3)硫-磷混合酸配制:将15ml的浓H2SO4在不停搅拌下慢慢地加入到70ml的蒸馏水中,冷却后加入15ml浓H3PO4混合均匀使用。4注意事项4.1现场作业时需做好编号为DG/JL/JS-054的《酸洗工序作业统计表》。4.2由于HCI是易挥发性强酸,故操作过程当中需采用一定的防护方法,现场作业要带口罩和橡胶手套。4.3现场作业时需注意本身的安全,工件出槽或入槽时行车起降不要太快,严谨在槽檐上作业或行走。4.4酸洗时间要根据产品表面氧化皮和锈蚀的程度而定,氧化皮较厚、锈蚀物较多的工件可适宜延长酸洗时间,但不适宜过长,过长易引发氢脆和破坏产品的表面状态,使产品的机械性能下降和后续解决困难。4.5意外停电后要告知电工人员及时抢修,不允许将工件在酸槽中长时间浸泡,若抢修无效,造成工件无法出槽时要上报领导并妥善解决。4.6当HCI含量低于2%时,酸洗效果不佳,这时要及时补加盐酸至工艺规范之内。4.7当Fe2+浓度不不大于150g/L时出现槽液浑浊,酸洗时间过长,这时就要考虑更换新的槽液,废液经妥善解决后方可排放。4.8应每七天检查一次HCI含量,每月检查一次Fe2含量。4.9注意不要让工件掉入槽液,掉入槽液后要及时打捞。5结束语酸洗是后续其它表面解决的基础和确保,只有通过合理的酸洗工艺,彻底去除工件表面氧化皮和锈蚀产物,使工件露出合格的基体表面,才干为后续的其它解决打下良好的基础,否则后续解决后不是膜层掉皮,就是结合力不佳,使产品质量无法确保。参考文献及原则:1、GB/T601-。附件:1、《酸洗工序检测统计表》。2、《酸洗工序作业统计表》。