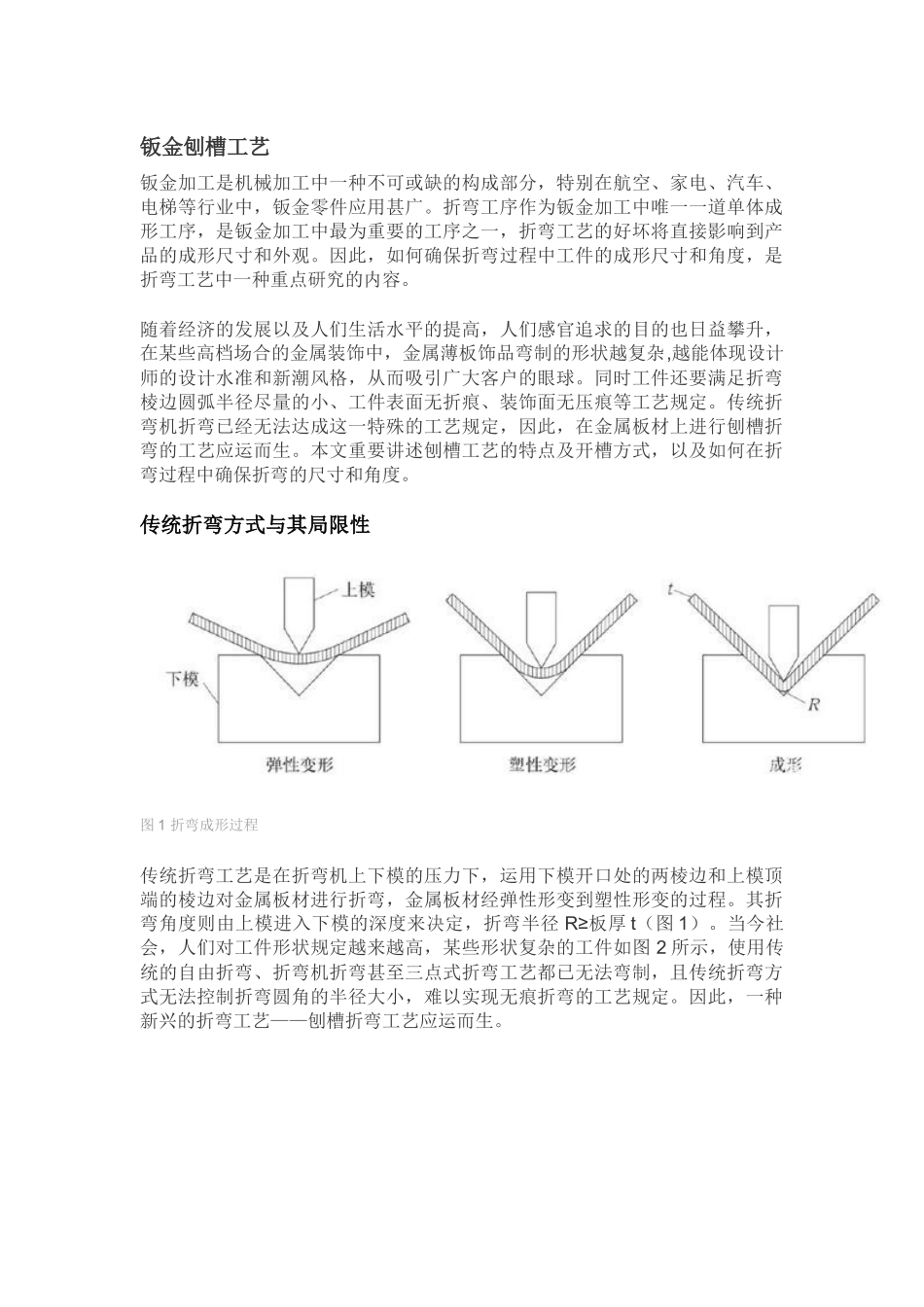

钣金刨槽工艺Themanuscriptwasrevisedontheeveningof钣金刨槽工艺钣金加工是机械加工中一种不可或缺的构成部分,特别在航空、家电、汽车、电梯等行业中,钣金零件应用甚广。折弯工序作为钣金加工中唯一一道单体成形工序,是钣金加工中最为重要的工序之一,折弯工艺的好坏将直接影响到产品的成形尺寸和外观。因此,如何确保折弯过程中工件的成形尺寸和角度,是折弯工艺中一种重点研究的内容。随着经济的发展以及人们生活水平的提高,人们感官追求的目的也日益攀升,在某些高档场合的金属装饰中,金属薄板饰品弯制的形状越复杂,越能体现设计师的设计水准和新潮风格,从而吸引广大客户的眼球。同时工件还要满足折弯棱边圆弧半径尽量的小、工件表面无折痕、装饰面无压痕等工艺规定。传统折弯机折弯已经无法达成这一特殊的工艺规定,因此,在金属板材上进行刨槽折弯的工艺应运而生。本文重要讲述刨槽工艺的特点及开槽方式,以及如何在折弯过程中确保折弯的尺寸和角度。传统折弯方式与其局限性图1折弯成形过程传统折弯工艺是在折弯机上下模的压力下,运用下模开口处的两棱边和上模顶端的棱边对金属板材进行折弯,金属板材经弹性形变到塑性形变的过程。其折弯角度则由上模进入下模的深度来决定,折弯半径R≥板厚t(图1)。当今社会,人们对工件形状规定越来越高,某些形状复杂的工件如图2所示,使用传统的自由折弯、折弯机折弯甚至三点式折弯工艺都已无法弯制,且传统折弯方式无法控制折弯圆角的半径大小,难以实现无痕折弯的工艺规定。因此,一种新兴的折弯工艺——刨槽折弯工艺应运而生。图2形状复杂的钣金件刨槽折弯工艺特点刨槽折弯工艺是一种先用刨槽机在金属板材需要折弯的位置上进行划线刨V形槽,然后再根据需求在普通折弯机上进行折弯的工序。刨槽折弯工艺特点重要涉及下列三个方面。工件棱边的圆弧半径小、工件无折痕由折弯工艺可知,工件折弯后其棱边圆弧半径的大小和板材厚度成正比例的关系,板材越厚,折弯形成的圆弧半径越大。对金属板材进行V形开槽后,其板材剩余厚度变为原来的二分之一,甚至更小,这样就能使工件折弯后棱边圆弧半径大幅的减少。又由于刨槽后折弯处剩余板厚较薄,折弯时的变形力也会对应的减少,不会扩散影响到未折弯区域,因此折弯后工件表面不存在折痕,且由于折弯处板厚较薄,折弯时所需压力的减少较好地避免了装饰面出现压痕的风险。这样就能满足酒店、银行、商业中心、机场等高档场合的金属装饰中,对工件棱边圆弧半径小、表面无折痕、装饰面无压痕的工艺规定了。减少了板材折弯所需要的设备吨位在折弯工艺中,金属板材所需折弯力和其厚度成正比。金属板材厚度越大,所需折弯力就越大,所需的设备吨位也对应提高。在折弯前对金属板材折弯处进行V形刨槽后,使得该处板材剩余厚度大大减少,这样板材折弯时所需折弯力也会对应减小,从而使得厚板能在较小吨位的折弯机上进行折弯。这样做既减少了对设备的投资,又节省了能耗和场地。复杂形状工件的弯制以及对回弹力的控制图2所示的零件在普通的折弯机上无法折弯成形,但能够通过在折弯处开V形槽后再进行手工折弯的方式来实现该零件的折弯成形。另外,还能够通过控制板材剩余厚度的办法来实现对回弹力和回弹角的控制。若将刨槽后的剩余板厚控制在左右,就能使回弹角变得很小,回弹基本能够无视。V形槽的开槽方式在钣金生产中,惯用龙门刨床和金属薄板开槽机对金属板材进行V形开槽。将所要刨槽折弯的板材放到开槽机上进行定位,然后输入板材厚度进行自动对刀刨槽。在刨槽时,要注意下列两个方面。开槽深度和剩余厚度设立图3刨槽效果在板厚一定的状况下,开槽深度和剩余厚度是一种对应值,根据折弯工艺规定先设定一种剩余厚度值,普通默认设为,最小不适宜不大于。然后根据板材的厚度设立走刀数以及进刀深度。由于要控制毛刺和保护刀具,进刀量不适宜太大,普通第一刀槽深不能超出,且最少要分两刀进行,不适宜一刀刨完。例如对一块板厚为、开槽后板厚余量为的不锈钢板材进行刨槽,第一刀设立的进刀量,第二刀设立的进刀量。两刀过后,剩余量刚好达成,且毛刺相对较小,如图3所示。开槽角度的设立由折弯工艺...