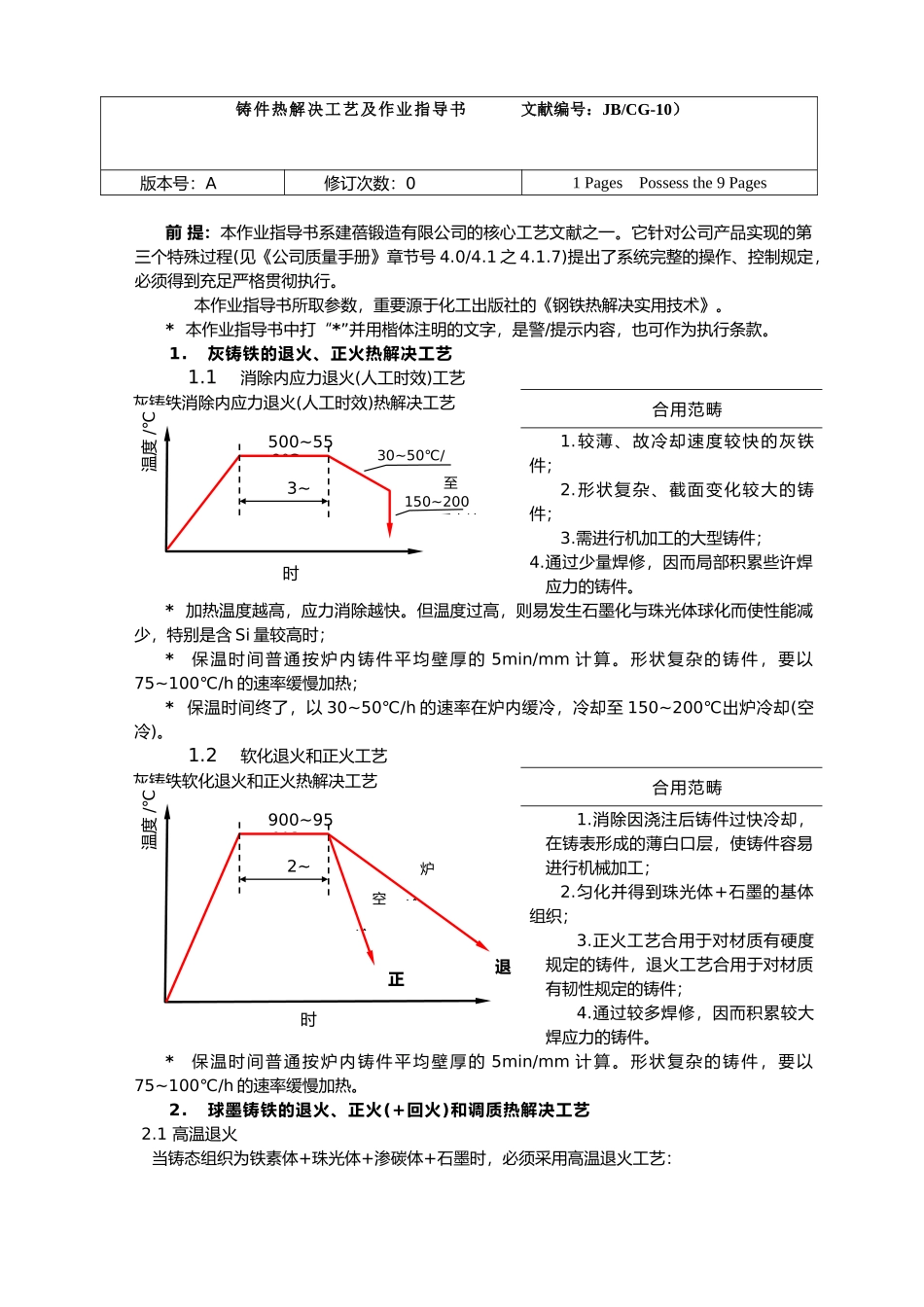

铸件热解决工艺及作业指导书文献编号:JB/CG-10)版本号:A修订次数:01PagesPossessthe9Pages前提:本作业指导书系建蓓锻造有限公司的核心工艺文献之一。它针对公司产品实现的第三个特殊过程(见《公司质量手册》章节号4.0/4.1之4.1.7)提出了系统完整的操作、控制规定,必须得到充足严格贯彻执行。本作业指导书所取参数,重要源于化工出版社的《钢铁热解决实用技术》。*本作业指导书中打“*”并用楷体注明的文字,是警/提示内容,也可作为执行条款。1.灰铸铁的退火、正火热解决工艺1.1消除内应力退火(人工时效)工艺灰铸铁消除内应力退火(人工时效)热解决工艺合用范畴1.较薄、故冷却速度较快的灰铁件;2.形状复杂、截面变化较大的铸件;3.需进行机加工的大型铸件;4.通过少量焊修,因而局部积累些许焊应力的铸件。*加热温度越高,应力消除越快。但温度过高,则易发生石墨化与珠光体球化而使性能减少,特别是含Si量较高时;*保温时间普通按炉内铸件平均壁厚的5min/mm计算。形状复杂的铸件,要以75~100℃/h的速率缓慢加热;*保温时间终了,以30~50℃/h的速率在炉内缓冷,冷却至150~200℃出炉冷却(空冷)。1.2软化退火和正火工艺灰铸铁软化退火和正火热解决工艺合用范畴1.消除因浇注后铸件过快冷却,在铸表形成的薄白口层,使铸件容易进行机械加工;2.匀化并得到珠光体+石墨的基体组织;3.正火工艺合用于对材质有硬度规定的铸件,退火工艺合用于对材质有韧性规定的铸件;4.通过较多焊修,因而积累较大焊应力的铸件。*保温时间普通按炉内铸件平均壁厚的5min/mm计算。形状复杂的铸件,要以75~100℃/h的速率缓慢加热。2.球墨铸铁的退火、正火(+回火)和调质热解决工艺2.1高温退火当铸态组织为铁素体+珠光体+渗碳体+石墨时,必须采用高温退火工艺:正火退火炉冷空冷温度/℃至150~200℃后出炉30~50℃/h炉冷时间/h3~5h500~550℃温度/℃时间/h2~3h900~950℃铸件热解决工艺及作业指导书文献编号:JB/CG-10)版本号:A修订次数:02PagesPossessthe9Pages球墨铸铁高温退火热解决工艺合用范畴1.获得铁素体球墨铸铁;2.分解渗碳体和珠光体,提高机械性能;3.改善加工性能,使工件容易加工且不易变形。*退火温度越高,渗碳体组织分解速度越快,白口现象越易消除。但温度过高将使铸件机械性能反而变坏,发生变形和表面氧化失碳,故须严格控制温度上限。*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算,铸件白口深度大、渗碳体组织成分多时,应适宜增加保温时间。*形状复杂的铸件,要以75~100℃/h的速率缓慢加热。保温终了,以60~80℃/h的速率在炉内缓冷,至600℃后出炉空冷。2.2低温退火当铸态组织为铁素体+珠光体+石墨(没有渗碳体)时,只需采用低温退火工艺:球墨铸铁低温退火热解决工艺合用范畴1.获得铁素体球墨铸铁;2.分解渗碳体和珠光体,提高机性能;3.改善加工性能。*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算;*形状复杂的铸件,要以75~100℃/h的速率缓慢加热。保温终了,以60~80℃/h的速率在炉内缓冷,至600℃后出炉空冷。2.3正火+回火球墨铸铁正火+回火热解决工艺880~920℃合用范畴1.获得珠光体基体组织(P可达70%以上);2.增加珠光体分散度,细化组织金相;3.提高强度、硬度和耐磨性。3~4h550~600℃空冷空冷炉冷至空冷温度/℃时间/h1~4h900~950℃炉冷至空冷温度/℃时间/h2~4h720~760℃温度/℃时间/h1~3h正火回火铸件热解决工艺及作业指导书文献编号:JB/CG-10)版本号:A修订次数:03PagesPossessthe9Pages*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算;*形状复杂的铸件,要以75~100℃/h的速率缓慢加热。正火保温终了即进行空气冷却或吹风强制冷却;*由于正火的冷却速率较大,会造成铸件产生热解决应力。故应在正火后的24h内进行以消除铸件内应力为目的的回火热解决。回火保温终了,铸件在静止空气中冷却。2.4调质热解决球墨铸铁调质热解决工艺860~900℃合用范畴1.获得回火索氏体+石墨组织;2.使材质性能得到最大程度的提高。获得较高的综合机械性能;3.技术性能规定很高的大型球铁件。*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h...