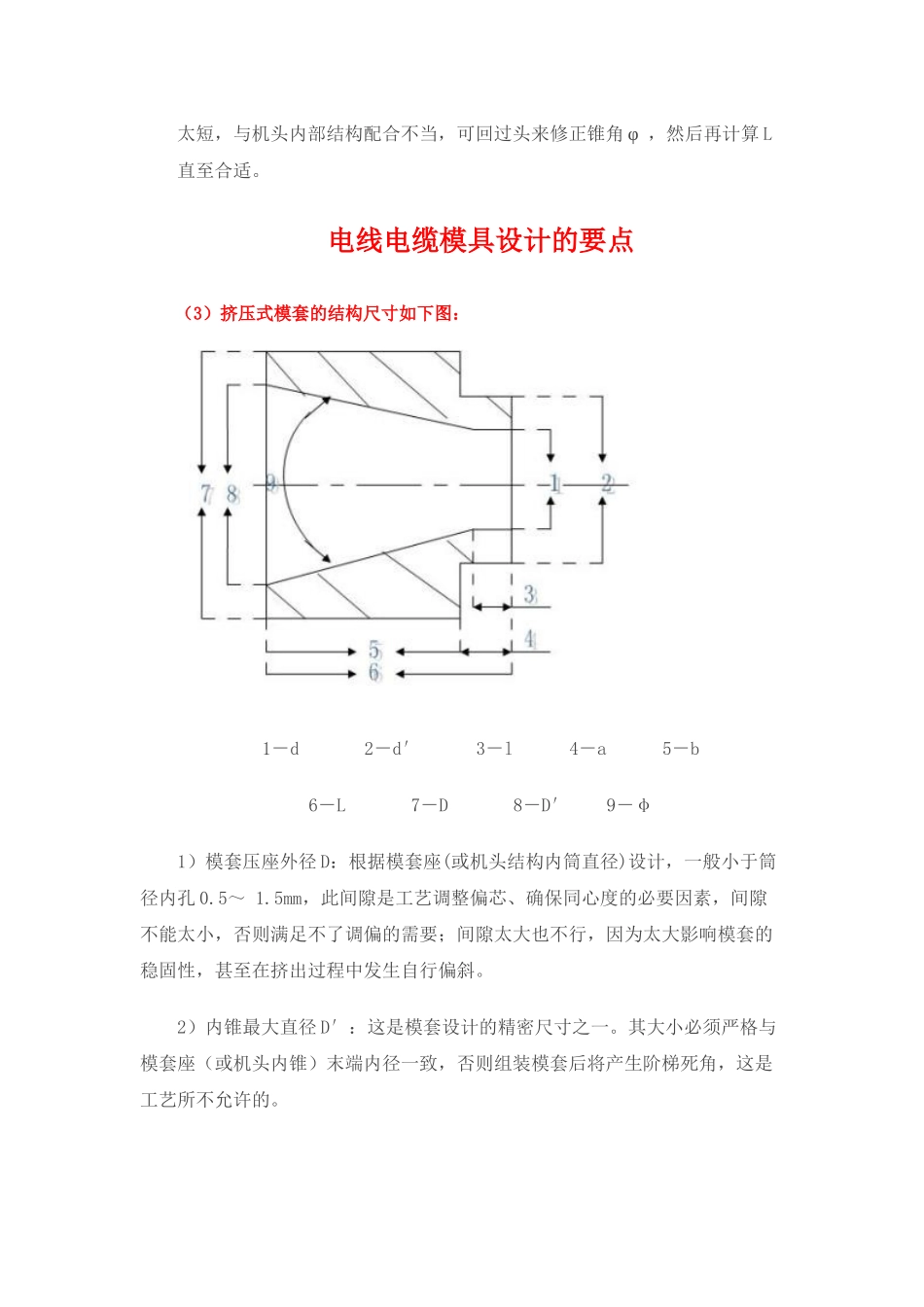

电线电缆模具设计的要点 1。模具设计的要点 (1)模具材料的选用:模芯材料的选择以资源、成本、寿命要求为基本原则,以及耐热、耐磨、耐蚀性要好,易于切削加工、熔焊、不生锈等。被用来做模具(模芯、模套)的材料主要有:碳素结构钢 45 钢应用最广);合金结构钢(如 12CrMo 38CrMoAl 等);合金工具钢等。而对于挤管式模芯的结构特点,其长嘴定径区是一个薄壁圆管,一般不易进行热处理,其耐磨性要求较严,尤其是用于绝缘挤出的模芯,多用耐磨的合金钢(如 30CrMoAl)制成。模套材料的耐磨要求可以降低,而加工精度必须提高,往往模套以 45 钢制成,内表面镀铬抛光达 7 2。挤压式模芯(无嘴)的结构尺寸如下图: 1-d 2-d 3-L 4-L 5-D 6-M 7-B 8-D 9-φ 10-φ在材料确定后,以工艺的合理性,兼顾加工的可能性恰当设计各部尺寸,应注意的要点如下: 1)外锥角 φ :根据机头结构和塑料流动特性设计,锥角控制在 45°以下,角度越小,流道越平滑,突变小,对塑料层结构有益。在挤出聚乙烯等结晶性高聚物时,对突变而导致的预留内应力的避免尤其重要,只有充分予以注意才能有效的提高制品的耐龟裂性能。角度的大小往往根据机头内部结果特点决定。 2)模芯外锥最大直径 D :该尺寸是由模芯支持器(或模芯座)的尺寸决定的,要求严格吻合,不得出现“前台”,也不可出现“后台”,否则将造成存胶死角,直接影响塑料层组织和表面质量。 3)内锥最大直径 D :该尺寸主要决定于加工条件和模芯螺柱的壁厚,在保证螺纹强度和壁厚的前提下,D 越大越好,便于穿线。 4)模芯孔径 d :这是对挤出质量影响最大的结构尺寸,按线芯结构特性及其尺寸设计。一般情况下,单线取 d =线芯直径+(0.05~0.15)mm;绞合线芯取 d=线芯外径+(0.1~0.25)mm。既不能太大,也不能太小。因为过大了,一则形成线芯的摆动而造成挤出偏芯,再则会出现倒胶,既有害挤包层质量,又有可能造成断线。而过小,则易刮伤线芯,也使模具寿命降低;对绞线而言,由于线径不均,模孔 d 过小时,则是断线的主要原因。通常为加工便利,且模芯孔径尺寸系列化,则多取模芯孔径 d 为整数。 5)模芯外锥最小直径 d :d 实际上是决定模芯出线端口厚度的尺寸,端口厚度△=1/2(d -d )不能太薄,否则影响使用寿命;也不宜太厚,否则塑料熔体流道发生突变,并且形成涡流区,引发挤出压力的波动,而且易形成死角,影响塑料层质量...