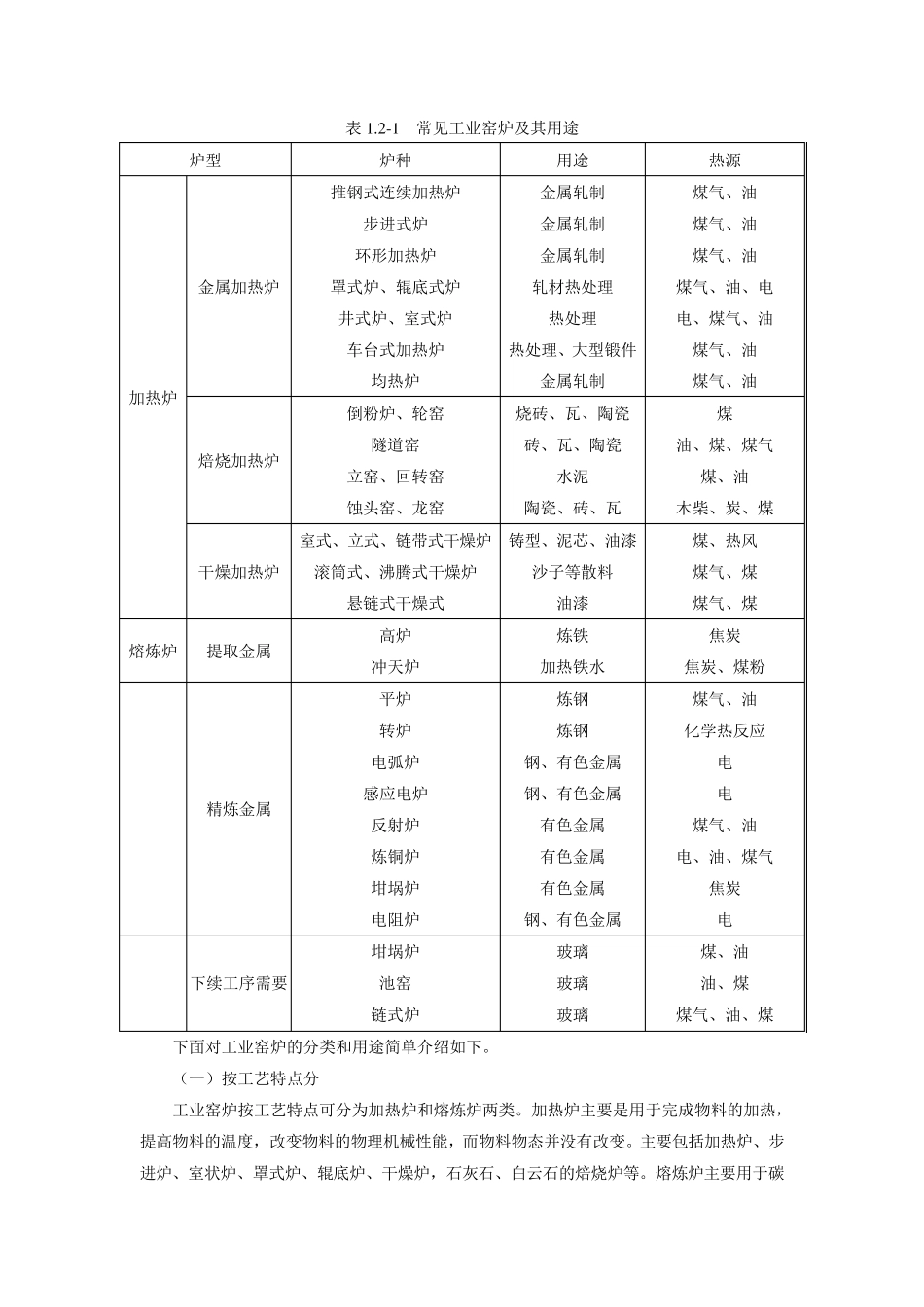

第二节 工业窑炉节能技术 一、概述 在工业生产中,利用燃料燃烧产生的热量,或将电能转化为热能,从而买现对工件或物料进行熔炼、加热、烘干、烧结、裂解和蒸馏等各种加工工艺所用的热工设备,称为工业炉窑。工业窑炉主要由炉衬、炉架、供热装置(如燃烧装置、电加热元件)、预热器、炉前管道、排烟系统、炉用机械等部分组成。 目前,工业炉窑广泛应用于国民经济各行各业,如冶金、建材、化工、轻工、食品和陶瓷等行业。其品种多、耗能高、影响大,是工业加热的关键设备。其加热技术的发展与高效节能技术的采用,对于提高产品质量、降低生产成本、合理利用能源、改善劳动条件、实现文明生产等都有很大影响。 工业窑炉的类型繁多,在不同的行业需要满足不同的应用背景和生产工艺要求。工业窑炉一般应满足如下要求: (1)炉温、气氛易于控制,保证热加工产品质量达到工艺要求; (2)炉子生产率高; (3)热效率高,单位产品能耗低; (4)使用寿命长,砌筑和维护方便,筑炉材料消耗少; (5)机械化、自动化程度高; (6)基建投资少,占地面积小月、便于布置; (7)对环境污染少,劳动条件好。 在实际应用中,应根据不同的工业窑炉和具体生产工艺要求,从设计、施工、运行操作和维护管理等各方面综合考虑,力求尽可能达到上述的基本要求。 目前,我国工业窑炉年耗煤达 3 亿多吨,约占我国工业用煤的 40%。水泥、墙体材料窑炉每年消耗煤炭约 2.24 亿 t,其中水泥窑约 7 800 座,年耗煤 1.6 亿 t,平均能效比国外先进水平低 20%以上;墙体材料窑炉约 10 万座,年耗煤 6 400 万 t,平均能效比国外先进水平低 30%以上。钢铁工业窑炉每年消耗煤炭约 6 600 万 t,其中球团工序回转窑生产线 20 多条,平均能效比国外先进水平低 50%以上;石灰热工窑炉约 350 座,平均能效比国外先进水平低 10%;耐火材料热工窑炉约 1 900 余座,平均能效比国外先进水平低 10%~20%。 我国工业窑炉存在的主要问题是:技术水平低,装备陈旧落后、规模小;能耗高,大部分缺乏除尘脱硫污染控制设施,污染严重;运行管理水平低,管理粗放。 我国工业窑炉的节能潜力巨大,例如:钢铁厂余热资源据估计相当于 1 000 多万吨标准煤,其中 65%是可以回收的,而目前只回收了总量的 10%,仍有约 500 多万吨标准煤的能量可以回收利用。因此,如果全国的工业窑炉能够平均节能10%,则年节约的能源相当于 1亿 tee。...