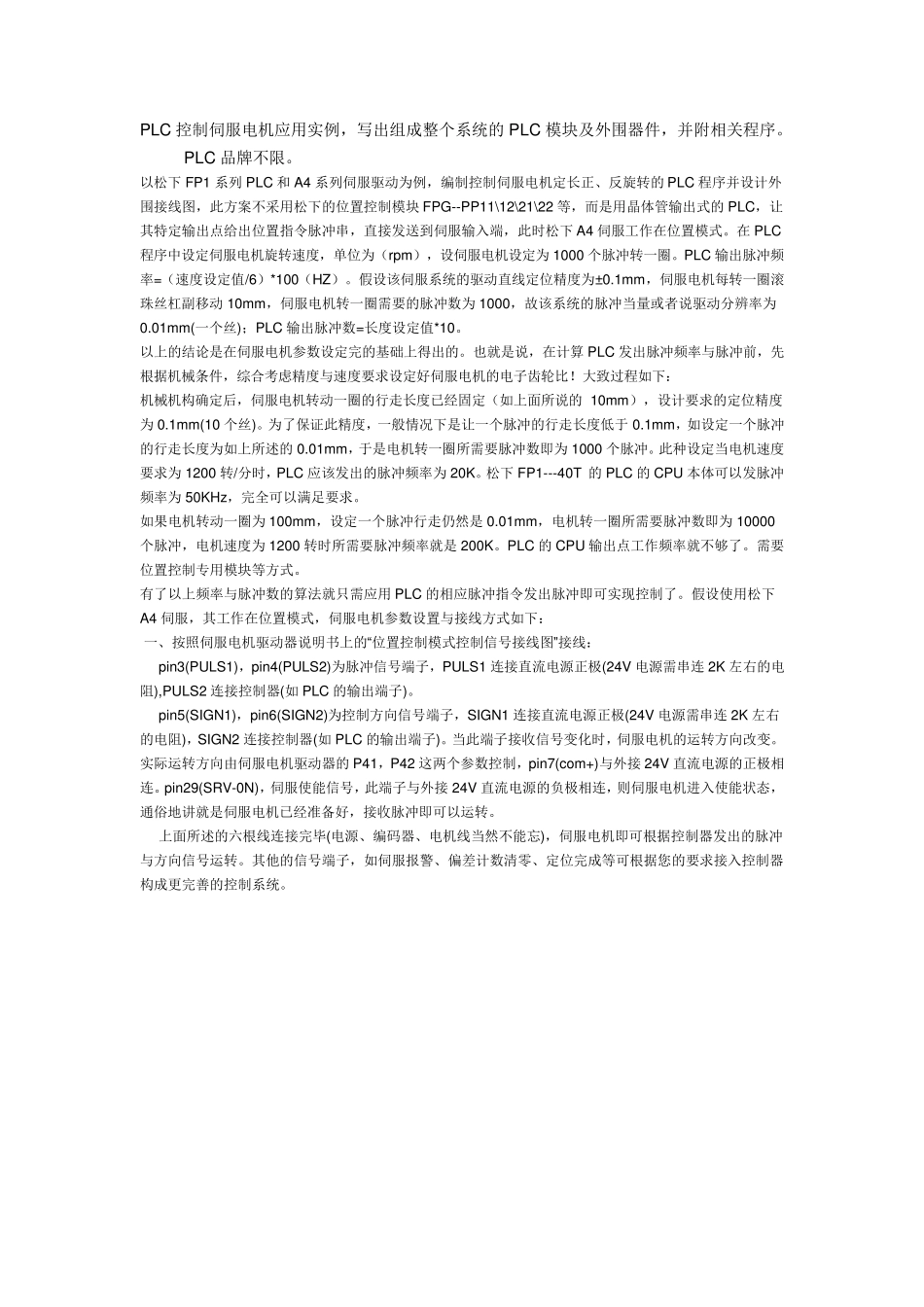

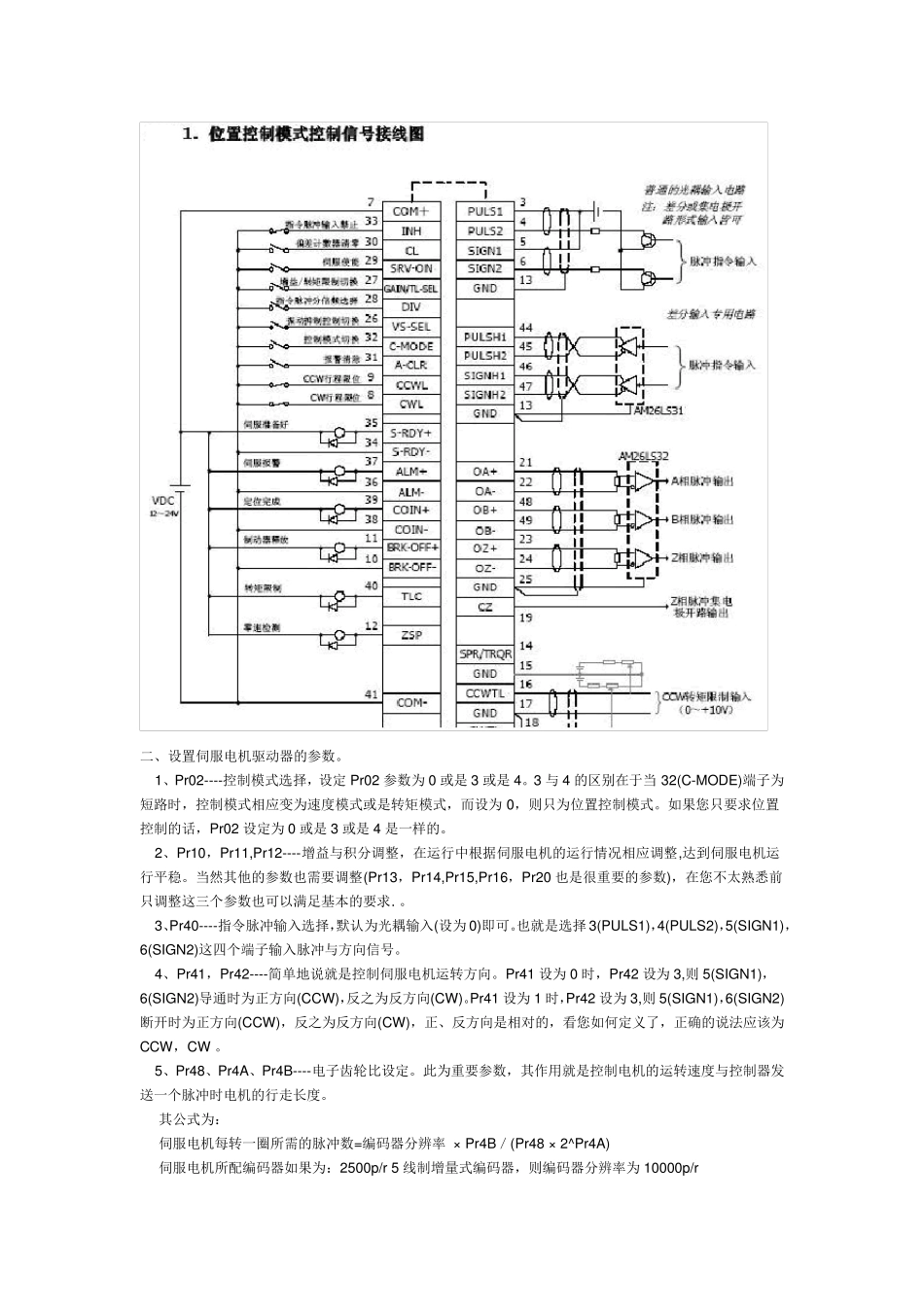

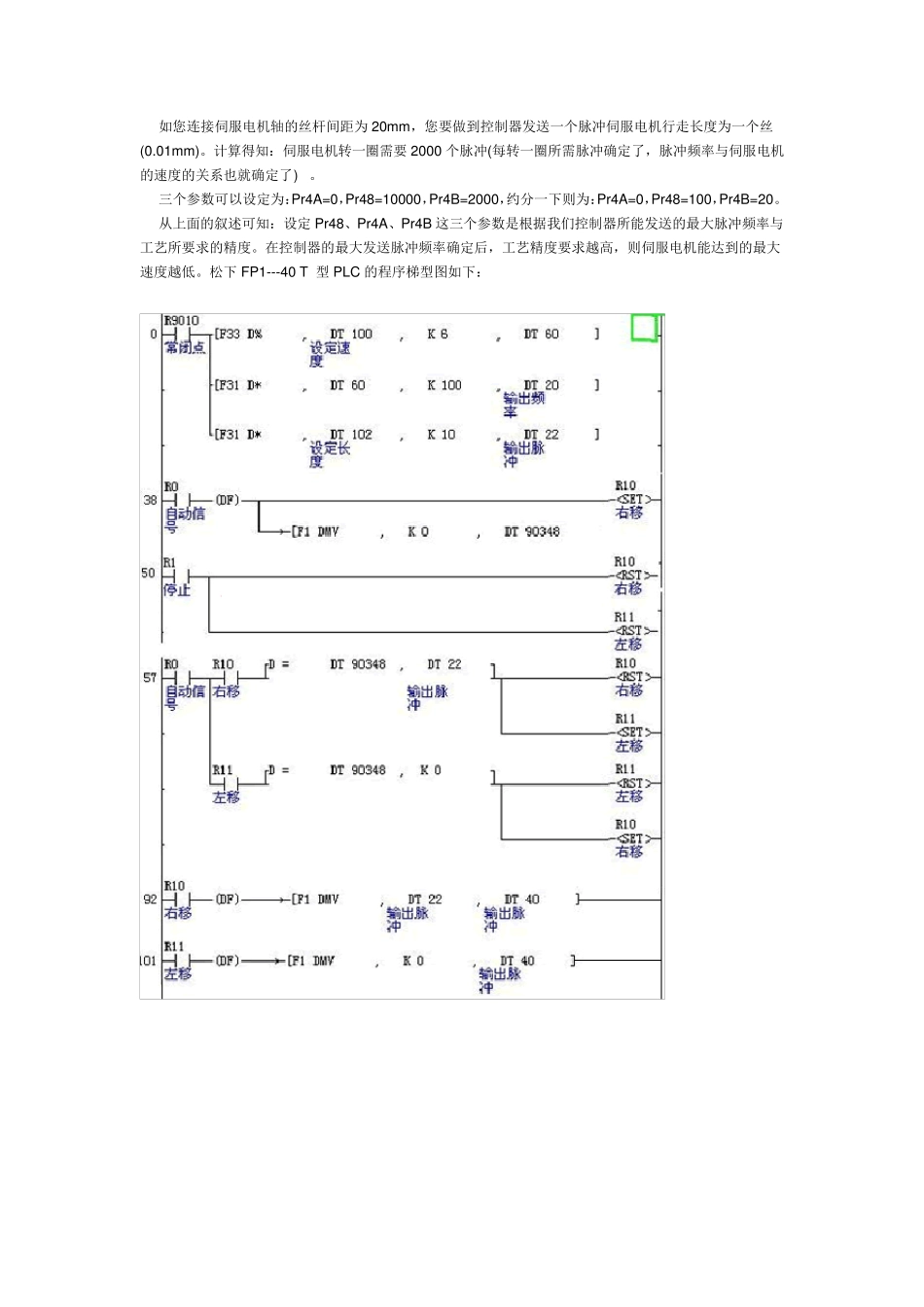

PLC 控制伺服电机应用实例,写出组成整个系统的PLC 模块及外围器件,并附相关程序。 PLC 品牌不限。 以松下FP1 系列PLC 和A4 系列伺服驱动为例,编制控制伺服电机定长正、反旋转的PLC 程序并设计外围接线图,此方案不采用松下的位置控制模块FPG--PP11\12\21\22 等,而是用晶体管输出式的PLC,让其特定输出点给出位置指令脉冲串,直接发送到伺服输入端,此时松下A4 伺服工作在位置模式。在 PLC程序中设定伺服电机旋转速度,单位为(rpm),设伺服电机设定为1000 个脉冲转一圈。PLC 输出脉冲频率=(速度设定值/6)*100(HZ)。假设该伺服系统的驱动直线定位精度为±0.1mm,伺服电机每转一圈滚珠丝杠副移动10mm,伺服电机转一圈需要的脉冲数为1000,故该系统的脉冲当量或者说驱动分辨率为0.01mm(一个丝);PLC 输出脉冲数=长度设定值*10。 以上的结论是在伺服电机参数设定完的基础上得出的。也就是说,在计算 PLC 发出脉冲频率与脉冲前,先根据机械条件,综合考虑精度与速度要求设定好伺服电机的电子齿轮比!大致过程如下: 机械机构确定后,伺服电机转动一圈的行走长度已经固定(如上面所说的10mm),设计要求的定位精度为0.1mm(10 个丝)。为了保证此精度,一般情况下是让一个脉冲的行走长度低于 0.1mm,如设定一个脉冲的行走长度为如上所述的0.01mm,于是电机转一圈所需要脉冲数即为1000 个脉冲。此种设定当电机速度要求为1200 转/分时,PLC 应该发出的脉冲频率为20K。松下FP1---40T 的PLC 的CPU 本体可以发脉冲频率为50KHz,完全可以满足要求。 如果电机转动一圈为100mm,设定一个脉冲行走仍然是 0.01mm,电机转一圈所需要脉冲数即为10000个脉冲,电机速度为1200 转时所需要脉冲频率就是 200K。PLC 的CPU 输出点工作频率就不够了。需要位置控制专用模块等方式。 有了以上频率与脉冲数的算法就只需应用PLC 的相应脉冲指令发出脉冲即可实现控制了。假设使用松下A4 伺服,其工作在位置模式,伺服电机参数设置与接线方式如下: 一、按照伺服电机驱动器说明书上的“位置控制模式控制信号接线图”接线: pin3(PULS1),pin4(PULS2)为脉冲信号端子,PULS1 连接直流电源正极(24V 电源需串连 2K 左右的电阻),PULS2 连接控制器(如 PLC 的输出端子)。 pin5(SIGN1),pin6(SIGN2)为控制方向信号端子,SIGN1 连接直流电源正极(24V 电源需串连 2K 左右的电阻),SIGN2 连接控制器(如 PLC 的输出端子)。当此端子...