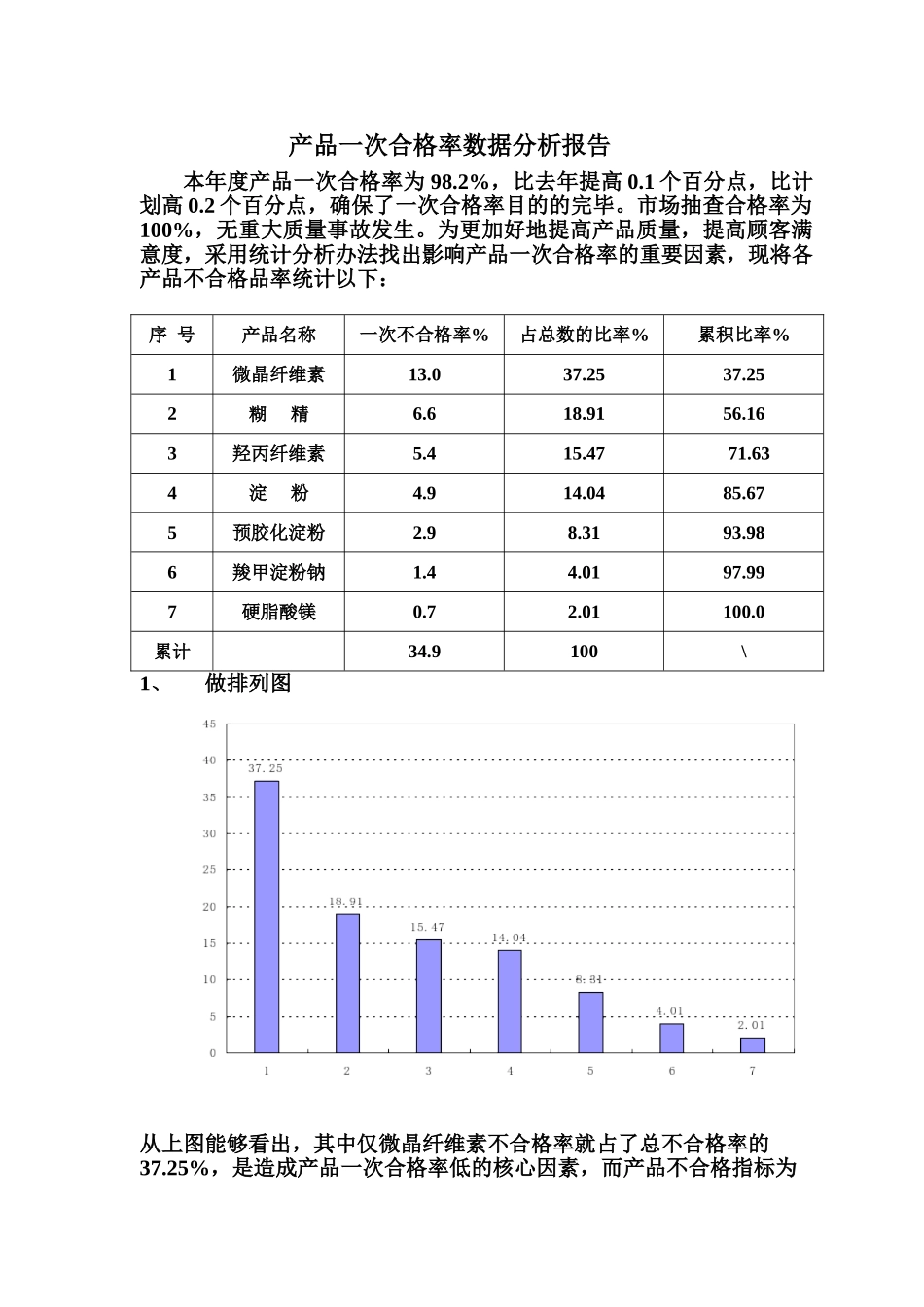

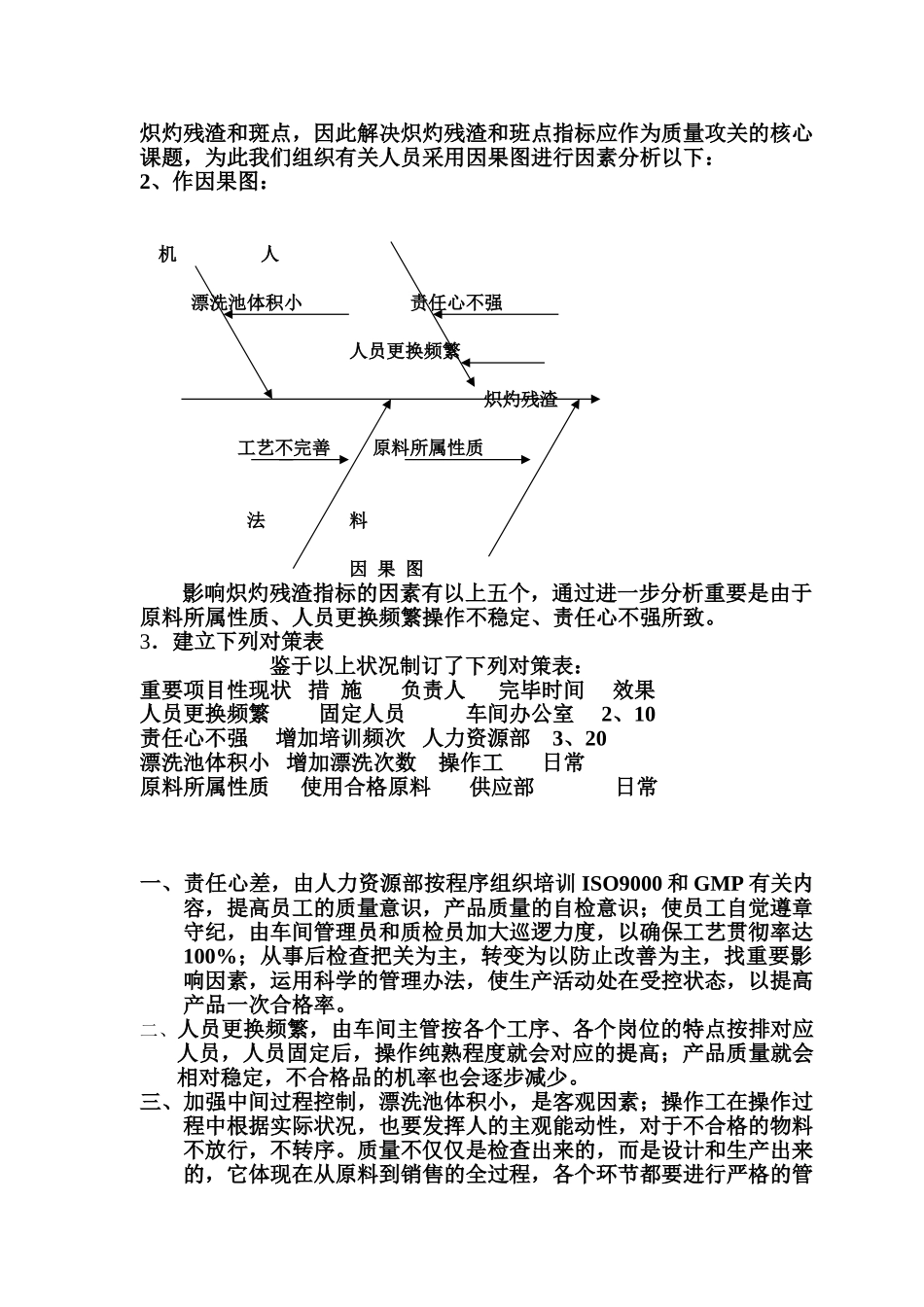

产品一次合格率数据分析报告本年度产品一次合格率为 98.2%,比去年提高 0.1 个百分点,比计划高 0.2 个百分点,确保了一次合格率目的的完毕。市场抽查合格率为100%,无重大质量事故发生。为更加好地提高产品质量,提高顾客满意度,采用统计分析办法找出影响产品一次合格率的重要因素,现将各产品不合格品率统计以下:序 号产品名称一次不合格率%占总数的比率%累积比率%1微晶纤维素13.037.2537.252糊 精6.618.9156.163羟丙纤维素5.415.4771.634淀 粉4.914.0485.675预胶化淀粉2.98.3193.986羧甲淀粉钠1.44.0197.997硬脂酸镁0.72.01100.0累计34.9100\1、做排列图从上图能够看出,其中仅微晶纤维素不合格率就占了总不合格率的37.25%,是造成产品一次合格率低的核心因素,而产品不合格指标为炽灼残渣和斑点,因此解决炽灼残渣和班点指标应作为质量攻关的核心课题,为此我们组织有关人员采用因果图进行因素分析以下:2、作因果图: 机 人 漂洗池体积小 责任心不强 人员更换频繁 炽灼残渣 工艺不完善 原料所属性质 法 料 因 果 图影响炽灼残渣指标的因素有以上五个,通过进一步分析重要是由于原料所属性质、人员更换频繁操作不稳定、责任心不强所致。3.建立下列对策表鉴于以上状况制订了下列对策表:重要项目性现状 措 施 负责人 完毕时间 效果人员更换频繁固定人员车间办公室 2、10责任心不强 增加培训频次 人力资源部 3、20漂洗池体积小 增加漂洗次数 操作工 日常原料所属性质使用合格原料供应部 日常 一、责任心差,由人力资源部按程序组织培训 ISO9000 和 GMP 有关内容,提高员工的质量意识,产品质量的自检意识;使员工自觉遵章守纪,由车间管理员和质检员加大巡逻力度,以确保工艺贯彻率达100%;从事后检查把关为主,转变为以防止改善为主,找重要影响因素,运用科学的管理办法,使生产活动处在受控状态,以提高产品一次合格率。二、人员更换频繁,由车间主管按各个工序、各个岗位的特点按排对应人员,人员固定后,操作纯熟程度就会对应的提高;产品质量就会相对稳定,不合格品的机率也会逐步减少。三、加强中间过程控制,漂洗池体积小,是客观因素;操作工在操作过程中根据实际状况,也要发挥人的主观能动性,对于不合格的物料不放行,不转序。质量不仅仅是检查出来的,而是设计和生产出来的,它体现在从原料到销售的全过程,各个环节都要进行严格的管理和控制人人重视,层层把关。只有把产品检查与生产过...