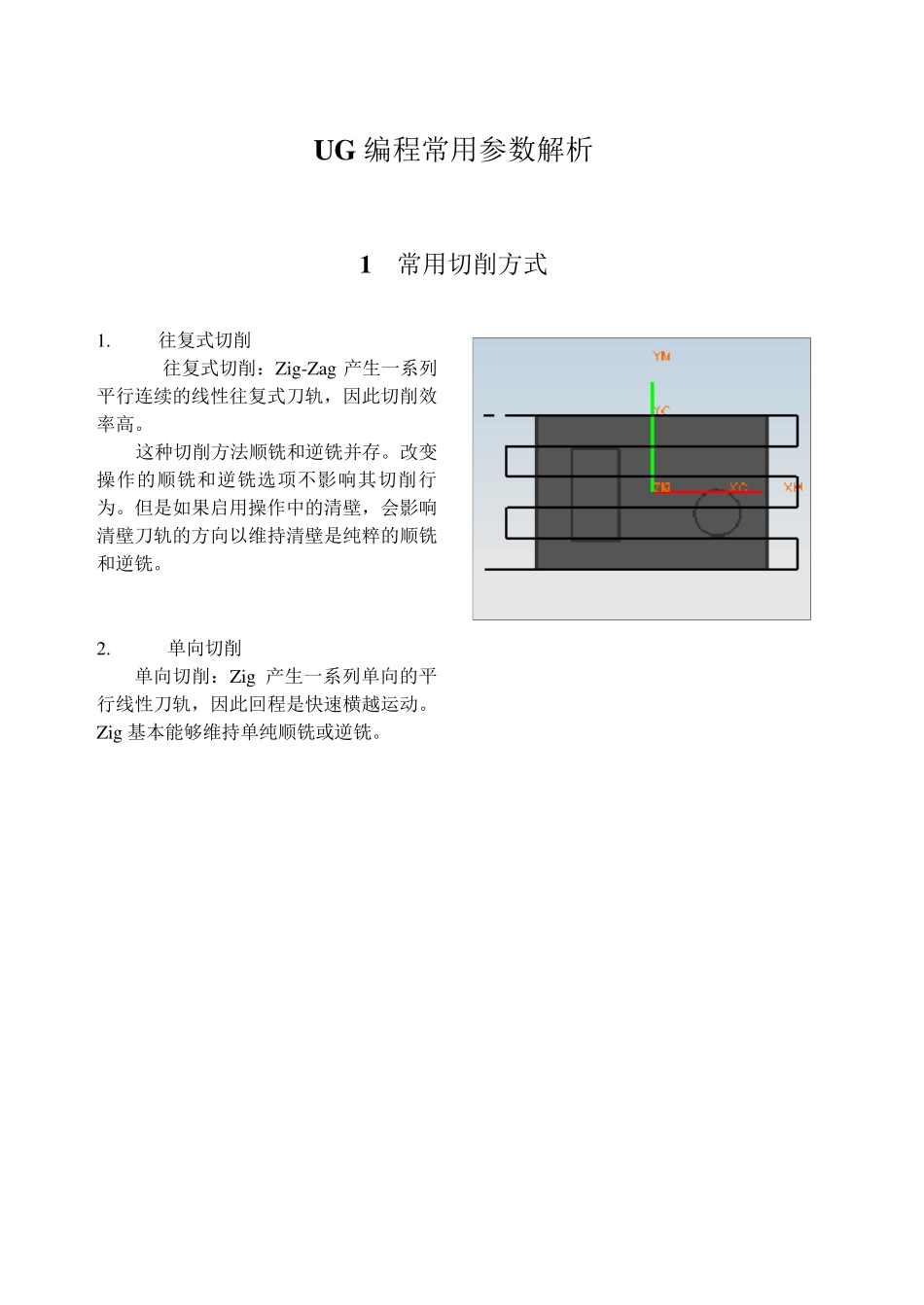

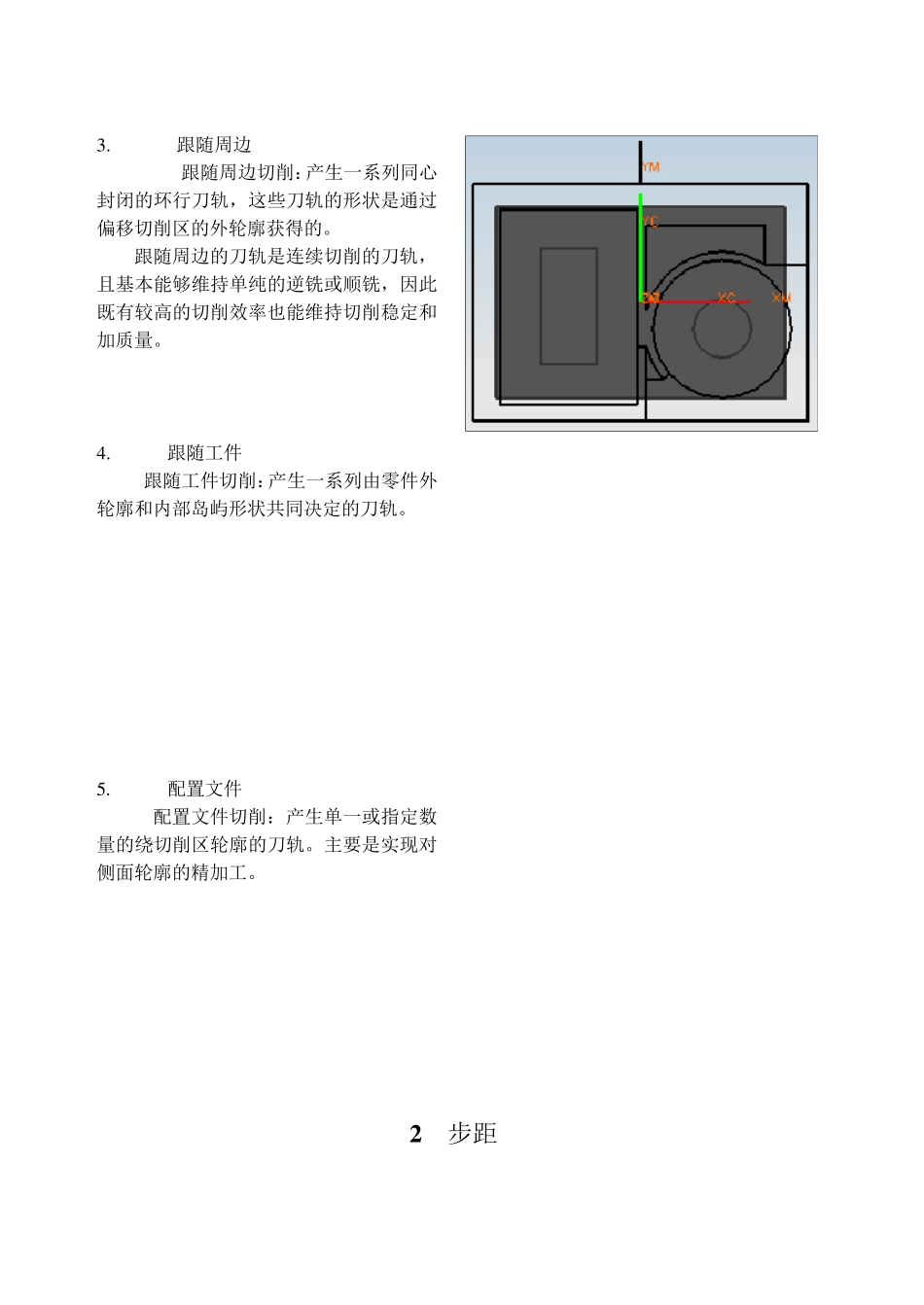

UG 编程常用参数解析 1 常用切削方式 1. 往复式切削 往复式切削:Zig-Zag 产生一系列平行连续的线性往复式刀轨,因此切削效率高。 这种切削方法顺铣和逆铣并存。改变操作的顺铣和逆铣选项不影响其切削行为。但是如果启用操作中的清壁,会影响清壁刀轨的方向以维持清壁是纯粹的顺铣和逆铣。 2. 单向切削 单向切削:Zig 产生一系列单向的平行线性刀轨,因此回程是快速横越运动。Zig 基本能够维持单纯顺铣或逆铣。 3 . 跟随周边 跟随周边切削:产生一系列同心封闭的环行刀轨,这些刀轨的形状是通过偏移切削区的外轮廓获得的。 跟随周边的刀轨是连续切削的刀轨,且基本能够维持单纯的逆铣或顺铣,因此既有较高的切削效率也能维持切削稳定和加质量。 4 . 跟随工件 跟随工件切削:产生一系列由零件外轮廓和内部岛屿形状共同决定的刀轨。 5 . 配置文件 配置文件切削:产生单一或指定数量的绕切削区轮廓的刀轨。主要是实现对侧面轮廓的精加工。 2 步距 1. 恒定的 恒定的:设置步进大小为定值,即相邻两刀具轨迹之间的距离不变。. 2. 残余波峰高度 残余波峰高度:就是相邻刀痕之间的残余波峰高度值H 。使用“残余波峰高度”设置方式可以较好地控制工件的表面粗糙度。一般曲面加工时设置使用。 残余波峰高度H 是相对垂直于刀轴的平面测量的。如果加工的表面不平整或为非水平面,则加工后不平整表面的残余波峰高度H 可能会超过指定的H 值,不能保证加工精度。 3. 刀具直径 刀具直径:设置步进大小为刀具有效直径的百分比。它是系统默认的设置步进大小的方式。当设置方式指定为“直径”时,“步进”选项的下方变为“百分比”选项。在“百分比”选项右侧的文本框内输入数值,即可指定步进大小为刀具有效直径的百分比。 3 控制点/点 5 50% 在“控制点/点”中我们常需要设置的是切削区域起点。下面我们对切削区域起点做简单介绍。 1 . 切削区域起点 切削区域起点是指刀具切削加工零件时的起始点。它对切削区域开始切削点的位置和进给方向都有影响。 如下面两个图比较: (1 ) 切削区域起设置在下方,刀具轨迹就从下方开始进刀切削零件。 (2 ) 切削区域起设置在左方,刀具轨迹就从左方开始进刀切削零件。 2 . 切削区域起点的确定 系统在确定切削区域起点时,除了受到指定的切削区域起点的影响外,还要受到切削区域的形状,该切削区域使用的切削方式等因素的影响,即切削区域起点并不是精确地定位...